![]()

Hacia un ciclo sostenible de carbono

Autor: Juan José Vilatela García. Instituto IMDEA Materiales

El eje conductor de la ciencia de materiales de hoy en día se debe centrar prioritariamente en mitigar directa o indirectamente las emisiones de gases invernadero de la actividad humana. Estudios recientes nos dan una guía para navegar a través de los enormemente complejos retos tecnológicos asociados, poniendo el foco en transformar el transporte y la industria, contribuyentes de cerca del 62% de emisiones de CO2. Estamos urgidos también a acelerar el paso. A pesar de los loables objetivos de sostenibilidad liderados por Europa hacia el 2050, las proyecciones muestran una realidad alarmante; la producción de acero y aluminio, los materiales con mayores emisiones asociadas, se duplicarán en 30 años [1].

Una estrategia prometedora es el reemplazo de metales altamente emisores por nuevos materiales de carbono, más ligeros, evidentemente, pero sobre todo, fabricados mediante procesos de menores emisiones. El punto de partida es usar procesos para transformar catalíticamente una fuente de carbono, por ejemplo gas natural, en materiales estructurales y conductores eléctricos. De cara al objetivo de reducir emisiones mediante el reemplazo de metales, la reacción simplificada asociada nos permite analizar las distintas áreas a desarrollar

De cara al objetivo de reducir emisiones mediante el reemplazo de metales, la reacción simplificada asociada nos permite analizar las distintas áreas a desarrollar

La energía suministrada al proceso contiene las mayores contribuciones a las emisiones y es una variable a minimizar. Para tener una métrica de comparación se puede considerar, por ejemplo, la huella de 10kg CO2/kg en la producción de aluminio [2]. En comparación, las emisiones en la fabricación de negro de humo (en inglés carbon black, CB) a partir de gas natural, son cercanas al 0.8 CO2/kg [3]. La perspectiva energética es aún más halagüeña si en el proceso se recupera el H2 y se utiliza como combustible. Visto desde otra perspectiva, los elementos estructurales y conductores del futuro se pueden fabricar como subproductos durante la generación de hidrógeno; una idea en la que ya apuesta el sector público-privado en EEUU [4], por ejemplo.

La utilidad práctica del proceso descrito por esta sencilla ecuación depende principalmente de las características del carbono resultante, es decir, de cuánto pueden competir con metales tradicionales. Y es aquí donde los detalles importan y por lo tanto donde la actividad científica es intensa. La capacidad de fabricar nanocarbonos y ensamblarlos en materiales macroscópicos como cables, fibras, telas, con propiedades superiores a las del acero y el aluminio, nos abre por primera vez en la historia, la puerta a considerar seriamente la posibilidad de usar estos procesos transformativos a gran escala como vehículos de reducción de emisiones. Desde distintos ángulos, diversas iniciativas a nivel mundial persiguen este objetivo basado en nanocarbonos: el desarrollo de nuevos cables eléctricos en Japón, la nueva generación de materiales compuestos estructurales en Corea impulsada por LG Chemical, el centro para la transformación de carbono en Houston, EEUU, impulsado por la industria petroquímica [5], y la producción masiva de nanotubos de carbono presentada por el mismo Putin en la cumbre de París de las Naciones Unidas [6].

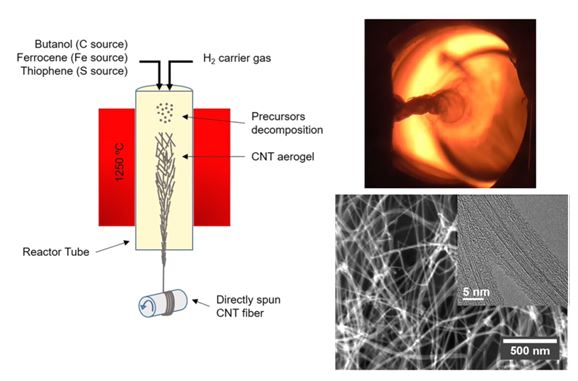

Esquema de la fabricación de fibras estructurales y conductoras a partir de la síntesis de nanotubos de carbono (CNT) mediante descomposición catalítica de una fuente de carbón (izquierda). Ejemplos de imágenes de la fibra durante su fabricación e hilado continuo y su estructura de CNTs (derecha).

Con esta perspectiva investigadores de IMDEA Materiales, IMDEA Energía e IMDEA Nanociencia llevamos casi una década trabajando conjuntamente en la investigación de nanotubos de carbono, centrados en tres áreas principales: entender y controlar mejor la reacción de síntesis, ensamblar nanotubos de maneras que potencien sus propiedades axiales, y su integración en aplicaciones principalmente en aligeramiento y gestión energética en transporte. Recientemente, realizamos estudios sobre la ruta térmica de descomposición de distintos precursores de carbono in-situ durante la fabricación de fibras de CNTs [7]. Esto permitió encontrar nuevas herramientas para aumentar el rendimiento del proceso y las propiedades del material resultante a través de la elección de precursores de carbono. Actualmente, nuestros esfuerzos buscan continuar dando pasos en la mejora de propiedades de materiales a base de nanocarbonos a través del control molecular y del ensamblado, así como en el desarrollo de herramientas analíticas para evaluar el impacto de estas tecnologías desde una perspectiva de sostenibilidad global.

[1] Sustainable Materials Without the Hot Air: Making Buildings, Vehicles and Products Efficiently and with Less New Material. Julian M. Allwood, Jonathan M. Cullen, UIT Cambridge Ltd, 2015.

[2] United Nations: Climate Change and Transnational Corporations – Analysis and Trends. U. N. Centre on Transnational Corporations, Environment Series 2, 1992, ST/CTC/112, ISBN 92‐1‐104385‐9, Chapter 7 “Production of Energy Intensive Metals”.

[3] http://www.remanufacturing.org.uk/pdf/story/1p158.pdf.

[4] R&D Opportunities for Development of Natural Gas Conversion Technologies for Co-Production of Hydrogen and Value-Added Solid Carbon Products, Lawrence Livermore Laboratory, 2017

[6] https://www.climatechangenews.com/2016/01/06/vladimir-putins-global-warming-fix-carbon-nanotubes/.

[7] X. Rodiles et al, Nature Scientific Reports, (2019) 9:9239.

Contacto

Juan José Vilatela, Responsable de Grupo de Nanocompuestos Multifuncionales de IMDEA Materiales, y miembro del Programa FotoArt-CM.

excelente articulo tal vez estaria interesante relacionar este tema del carbono con paneles solares para eficientar los procesos y costos. Pueden interesarse al respecto en este link por si les gusta conocer mas sobre estos temas http://foros.calculadoras.com.mx/foro_numerica/index.php?board=116.0

[…] Claramente los aviones del futuro requerirán alternativas a los conductores de cobre y aluminio usados actualmente. Una opción son los superconductores, materiales exóticos en los que la carga eléctrica fluye prácticamente sin resistencia eléctrica, pero que requieren temperaturas de operación criogénicas y son extremadamente caros (> €5000/kg)4. La otra alternativa son conductores de carbono altamente dopados (mediante intercalación o hibridación con Cu). Más de una década en desarrollo en laboratorios académicos ha conseguido producir cables macroscópicos de nanocarbonos, con conductividad eléctrica superior a metales (para pesos equivalentes) y en formatos similares a componentes industriales (ver Figura 2). Tres elementos adicionales hacen de estos conductores un serio candidato a reemplazar metales en la nueva generación de aviones. Datos históricos muestran una mejora anual del 26% en propiedades eléctricas sin vistas de estabilizarse aún,5 dando aún más margen de mejora. Por otro lado, es sorprendente el gran número de plantas con producción de nanocarbonos en la escala de toneladas y con precios asequibles anunciadas recientemente por las mayores empresas en el sector del petróleo, gas y química fina.5 El vertiginoso desarrollo de estos materials por muchas de estas empresas se debe a su potencial fabricación como subproducto en la generación de combustible hidrógeno a partir de gas natural (ver entrada anterior en este blog). […]