![]()

Fabricación aditiva – Receptores volumétricos avanzados mediante impresión 3D

Autor: David D’Souza, Unidad de Procesos de Alta Temperatura, IMDEA Energía

En tecnologías termosolares, el receptor solar es el dispositivo que recoge la energía solar concentrada y la transfiere en forma de energía térmica a un fluido de trabajo (como agua/vapor, sales fundidas, aire entre otros). El concepto de receptor volumétrico consiste en una matriz sólida que permite el paso de la luz solar y de una corriente de un fluido (generalmente aire) y en donde la primera se absorbe progresivamente por la matriz, la cual calienta el fluido [1], [2]. Una geometría optimizada resulta entonces esencial para obtener una elevada eficiencia térmica, estabilidad de la corriente del fluido, alta temperatura de salida del fluido y absorción solar, así como bajas pérdidas térmicas y pérdidas de carga [1]-[9].

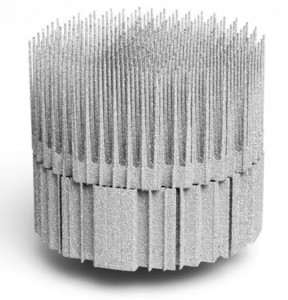

Figura 1: Muestras de absorbedores volumétricos fabricados por impresión 3D (SLM) en acero inoxidable [11]

Figura 2: Absorbedor fabricado por fusión selectiva de haces de electrones (EBSM) en aleación de titanio y Aluminio (Ti6Al4V) [7]

La fabricación aditiva ofrece ventajas únicas en el desarrollo de receptores volumétricos para aplicaciones termosolares [10]-[12]. Permite obtener geometrías con mayor nivel de complejidad y en tiempos más cortos que los métodos de fabricación tradicionales. Su uso en prototipado es bien conocida, facilitando las etapas de desarrollo y ensayo.

Si bien existen restricciones en cuanto al tamaño mínimo de una capa obtenida por fabricación aditiva, que suele surgir al reducir al mínimo el espesor de la pared del canal y depende de la técnica de fabricación utilizada; este sigue estando muy por debajo del límite dictado por las técnicas de fabricación tradicionales [7].

Secuencialmente, una vía de desarrollo convencional de un nuevo concepto de absorbedor comienza con la modelización y simulación numérica, continua con la experimentación de pequeños prototipos y la experimentación a mayor escala y, por último, la experimentación en condiciones reales de operación (En este caso, empleando radiación solar) [1]. La fabricación aditiva puede, en principio, utilizarse para desarrollar el prototipo en las tres últimas fases experimentales y facilitar el escalado de estos dispositivos hacia Niveles de Desarrollo Tecnológico (Technology Readness level o TRLs) más elevados.

En cuanto a los materiales, la fabricación aditiva puede aplicarse en la construcción de absorbedores tanto metálicos como cerámicos. Así, se han construido y experimentado prototipos en acero inoxidable (AISI 316L) [12] y aleaciones de aluminio y titanio (Ti6Al4V) [7] utilizando las técnicas de fusión selectiva por láser (o SLM, Selected laser melting) y la fusión selectiva por haz de electrones (o EBM, Electron Beam Melting), respectivamente. Otros metales adecuados para operación a muy altas temperaturas, como el Inconel 625, también puede utilizarse como material de fabricación [12], [13]. En el caso de absorbedores cerámicos, se han aplicado técnicas convencionales, especialmente la estereolitografía (SL) [15], [16], y se considera que en breve las impresión 3D se adapten a la producción de absorbedores cerámicos con materiales tales como el carburo de silicio SiC [17].

Referencias:

[1] A. L. Ávila-Marín, ‘Volumetric receivers in Solar Thermal Power Plants with Central Receiver System technology: A review’, Sol. Energy, vol. 85, no. 5, pp. 891–910, May 2011, doi: 10.1016/j.solener.2011.02.002.

[2] F. Gomez-Garcia, J. González-Aguilar, G. Olalde, and M. Romero, ‘Thermal and hydrodynamic behavior of ceramic volumetric absorbers for central receiver solar power plants: A review’, Renew. Sustain. Energy Rev., vol. 57, pp. 648–658, May 2016, doi: 10.1016/j.rser.2015.12.106.

[3] C. Pabst et al., ‘Experimental performance of an advanced metal volumetric air receiver for Solar Towers’, Renew. Energy, vol. 106, pp. 91–98, Jun. 2017, doi: 10.1016/j.renene.2017.01.016.

[4] R. Capuano et al., ‘Numerical models of advanced ceramic absorbers for volumetric solar receivers’, Renew. Sustain. Energy Rev., vol. 58, pp. 656–665, May 2016, doi: 10.1016/j.rser.2015.12.068.

[5] Th. Fend, P. Schwarzbözl, O. Smirnova, D. Schöllgen, and C. Jakob, ‘Numerical investigation of flow and heat transfer in a volumetric solar receiver’, Renew. Energy, vol. 60, pp. 655–661, Dec. 2013, doi: 10.1016/j.renene.2013.06.001.

[6] M. Nakakura, K. Matsubara, S. Bellan, and T. Kodama, ‘Direct simulation of a volumetric solar receiver with different cell sizes at high outlet temperatures (1,000–1,500 °C)’, Renew. Energy, vol. 146, pp. 1143–1152, Feb. 2020, doi: 10.1016/j.renene.2019.07.039.

[7] R. Capuano, T. Fend, H. Stadler, B. Hoffschmidt, and R. Pitz-Paal, ‘Optimized volumetric solar receiver: Thermal performance prediction and experimental validation’, Renew. Energy, vol. 114, pp. 556–566, Dec. 2017, doi: 10.1016/j.renene.2017.07.071.

[8] R. Capuano, T. Fend, B. Hoffschmidt, and R. Pitz-Paal, ‘Innovative Volumetric Solar Receiver Micro-Design Based on Numerical Predictions’, in Volume 8B: Heat Transfer and Thermal Engineering, Houston, Texas, USA, 2015, p. V08BT10A005, doi: 10.1115/IMECE2015-50597.

[9] M. Nakakura, S. Bellan, K. Matsubara, and T. Kodama, ‘Conjugate radiation-convection-conduction simulation of volumetric solar receivers with cut-back inlets’, Sol. Energy, vol. 170, pp. 606–617, Aug. 2018, doi: 10.1016/j.solener.2018.06.006.

[10] T. Chartier, ‘Additive Manufacturing to Produce Complex 3D Ceramic Parts’, J. Ceram. Sci. Tech., no. 02, 2014, doi: 10.4416/JCST2014-00040.

[11] Y. CHAO, ‘Design and Experiment of a 3D Printing System for Ceramics by Continuous Extrusion’, J. Ceram. Sci. Tech., no. 353, 2019, doi: 10.4416/JCST2019-00048.

[12] S. Luque, G. Menéndez, M. Roccabruna, J. González-Aguilar, L. Crema, and M. Romero, ‘Exploiting volumetric effects in novel additively manufactured open solar receivers’, Sol. Energy, vol. 174, pp. 342–351, Nov. 2018, doi: 10.1016/j.solener.2018.09.030.

[13] L. E. Criales, Y. M. Arısoy, and T. Özel, ‘Sensitivity analysis of material and process parameters in finite element modeling of selective laser melting of Inconel 625’, Int. J. Adv. Manuf. Technol., vol. 86, no. 9–12, pp. 2653–2666, Oct. 2016, doi: 10.1007/s00170-015-8329-y.

[14] M. Scheffler and P. Colombo, Eds., Cellular Ceramics: Structure, Manufacturing, Properties and Applications, 1st ed. Wiley, 2005.

[15] G. Ding, R. He, K. Zhang, M. Xia, C. Feng, and D. Fang, ‘Dispersion and stability of SiC ceramic slurry for stereolithography’, Ceram. Int., vol. 46, no. 4, pp. 4720–4729, Mar. 2020, doi: 10.1016/j.ceramint.2019.10.203.

[16] G. Ding et al., ‘Stereolithography‐based additive manufacturing of gray‐colored SiC ceramic green body’, J. Am. Ceram. Soc., vol. 102, no. 12, pp. 7198–7209, Dec. 2019, doi: 10.1111/jace.16648.

[17] K. Terrani, B. Jolly, and M. Trammell, ‘3D printing of high‐purity silicon carbide’, J. Am. Ceram. Soc., vol. 103, no. 3, pp. 1575–1581, Mar. 2020, doi: 10.1111/jace.16888.

Contacto

José González Aguilar, Responsable del grupo IMDEAE-UPAT en ACES2030-CM – jose.gonzalez@imdea.org

Coordina ACES2030-CM: Manuel Romero Álvarez. IMDEA Energía

![Figura 1: Muestras de absorbedores volumétricos fabricados por impresión 3D (SLM) en acero inoxidable [11]](https://www.madrimasd.org/blogs/energiasalternativas/files/2020/02/Imagen-1-300x148.jpg)