![]()

Diseño de un nuevo recubrimiento de tipo sol-gel para aplicaciones aeronáuticas

Investigadores del Grupo de Tecnología de Polvos (GTP) de la Universidad Carlos III de Madrid han participado en la primera etapa del proyecto GreenGELAIR. Dicho proyecto se encuentra dentro del 7º Programa Marco y está financiado por la Comisión Europea y por la industria aeronáutica con el objetivo de crear un espacio aéreo sostenible. En el proyecto, que comenzó a principio de octubre de 2013, participan 3 socios: el Instituto Tecnológico Metalmecánico (AIMME) de la Comunidad Valencia; la empresa Galvatec, ubicada en Sevilla, que pertenece al sector de tratamientos superficiales de la industria aeronáutica; y el grupo de investigación GTP de la Universidad Carlos III de Madrid, experto en el desarrollo de recubrimientos de tipo sol-gel. El proyecto ha sido promovido por la empresa francesa Dassault Aviation.

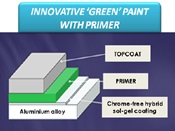

La primera etapa del proyecto finalizó de manera satisfactoria el pasado mes de julio. Durante estos meses se ha desarrollado un producto sol-gel que cumple las características demandadas en dicho proyecto. Por un lado, se ha conseguido reducir el tiempo de preparación del producto a 30 minutos y almacenar el producto durante al menos 12 horas en condiciones de humedad y temperatura controladas antes de ser depositado sobre una aleación de aluminio. Por otro lado, se han alcanzado las propiedades de adherencia y de resistencia a la corrosión electroquímica en medio acuoso agresivo deseadas.

Actualmente, la tecnología sol-gel es objeto de diversas investigaciones en diferentes sectores como la aeronáutica, biomedicina, óptica, electrónica, etc. En concreto, en el sector de la aeronáutica se presenta como una alternativa a los recubrimientos en base cromo hexavalente, los cuales han sido calificados por normativas REACH como altamente tóxicos.

Los recubrimientos sol-gel presenta una serie de ventajas que los hacen atractivos para diversas aplicaciones: permite un diseño flexible (por ejemplo, la incorporación de inhibidores de la corrosión) y a medida, un procesado a bajas temperaturas y la obtención de recubrimientos densos y homogéneos.

El reto de esta parte del proyecto fue el diseño y síntesis de la formulación, el cual se ha alcanzado con éxito. En la actualidad se avanza en la consecución de la siguiente etapa: la fabricación del dispositivo de aplicación del producto a nivel planta piloto.

![]()