![]()

Procesamiento pulvimetalúrgico de aleaciones beta de Ti-Nb de bajo coste

El Titanio y sus aleaciones son los metales más comúnmente utilizados en prótesis ortopédicas e implantes dentales. Sin embargo, todavía existen algunos problemas que es necesario abordar, como la resorción del hueso (osteopenia) debido al fenómeno de apantallamiento de tensiones (stress shielding), baja resistencia a tribocorrosión (dando lugar a liberación de iones metálicos y residuos de desgaste, con efectos nocivos locales o sistémicos), y falta de bioactividad.

Parte de la solución a estos problemas clínicos consiste en el uso de aleaciones de Ti-Nb de bajo módulo de Young en los que, posteriormente se pueden crear superficies hibridas y multifuncionales resistentes a tribocorrosión.

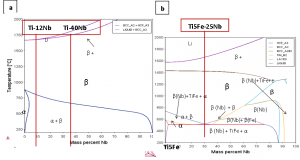

El Grupo de Tecnología de Polvos (GTP) de la Universidad Carlos III de Madrid trabaja en el desarrollo de aleaciones beta de titanio de bajo coste empleando hidruro de titanio (TiH2, TH), niobio (Nb) y hierro (Fe) como polvos de partida. Se trabaja en el desarrollo de tres aleaciones con la siguiente formulación/composición: TH-12%wt Nb, TH-40%wt Nb y TH-5% Fe-12%wt Nb. La adición de Fe disminuye el contenido de Nb necesario para obtener/estabilizar una mayor fracción de fase beta, tal como se observa en la Figura 1.

El procesado de estos materiales consiste en una ruta pulvimetalúrgica convencional: Comienza con la mezcla elemental de los polvos, seguido de un prensado uniaxial y finalmente, la sinterización en condiciones de alto vacío. Este último paso debe garantizar la estabilización de la fase beta y la mayor conversión de TiH2 a Ti metálico.

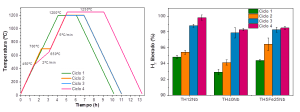

El proceso de descomposición del TiH2 ocurre en dos etapas entre 450-650ºC, por lo que se han planteado distintos ciclos de sinterización que promuevan la eliminación de H2, controlando la velocidad de calentamiento en este intervalo de temperatura y optimizando tanto el tiempo como la temperatura final de sinterización (Figura 2.a).

Los resultados obtenidos indican una mayor pérdida de H2, alrededor de 98%, para las muestras sinterizadas con los ciclos 3 y 4, es decir, que la disminución de la velocidad de calentamiento a 2ºC/min durante la etapa de descomposición del hidruro favorece la eliminación de H2. (Figura 2.b).

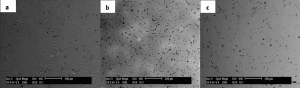

La figura 3 muestra imágenes de SEM de las muestras sinterizadas con el ciclo 4. La muestra TH-12Nb tiene una microestructura α+β. La muestra TH-40Nb y TH-5Fe-25Nb presentan una microestructura principalmente β. Las zonas brillantes en la Figura 3.b corresponden a zonas ricas en Nb, entonces, la difusión del Nb ha sido incompleta debido al alto porcentaje añadido y al bajo coeficiente de difusión del Nb en el Ti.

La densidad relativa de las muestras sinterizadas es de 99% ± 1 para las muestras TH-12Nb y TH-5Fe-25Nb, y 96% ± 2 para la composición TH-40Nb debido a los problemas de segregación y difusión incompleta del Nb.

La línea actual de investigación se centra en buscar alternativas para mejorar la dispersión y difusión de las partículas de Nb, siendo el procesamiento coloidal una alternativa interesante a considerar.