![]()

Descarbonización de la industria pesada

Autores: Jesús Gómez-Hernández, Sebastián Taramona, Javier Villa Briongos, Domingo Santana

En 2021, el calor del proceso en la industria representó aproximadamente el 25 % del consumo mundial de energía [1]. La mayor parte de este calor provino de combustibles fósiles: en la UE, por ejemplo, el gas, el petróleo y el carbón proporcionan el 42 %, el 12 % y el 8 % del calor, respectivamente. Actualmente, solo el 13 % del calor de proceso en la UE proviene de fuentes renovables, y el 11 % de éste lo proporciona la biomasa. La electricidad proporciona el 12 % del calor de proceso de la UE; parte de este puede ser renovable, dependiendo de la combinación local de generación de energía. Debido a que una fracción tan baja del calor de proceso global es proporcionada por fuentes de energía renovables, las emisiones de carbono son muy altas, estimadas en 7,5 Gt a nivel mundial en 2016, aproximadamente una quinta parte de todas las emisiones globales de CO2 [2].

Desde la Universidad Carlos III de Madrid se está trabajando en el suministro de calor de proceso a temperaturas en el rango de 150 – 300 °C para la industria asfáltica y minera. A continuación, se resumen los proyectos asociados a esta línea. En concreto, los principales hitos conseguidos en el proyecto INTECSOLARIS, finalizado en marzo 2022, y los objetivos propuestos en proyecto SHHIP-CO2, que comenzará en septiembre 2022.

Integración de nuevas tecnologías solares en procesos industriales (INTECSOLARIS)

Este proyecto ha sido financiado por la Comunidad de Madrid. El principal objetivo del proyecto INTECSOLARIS ha sido desarrollar una tecnología termosolar de concentración técnica y económicamente viable que minimice consumos de agua de limpieza del campo solar, para integrarla con procesos térmicos industriales a alta temperatura (T > 150 °C) de materiales pesados y difíciles de transportar. Esta tecnología incluye un nuevo sistema de medición del grado de ensuciamiento de los heliostatos y un nuevo concepto de tecnología termosolar (LBD) para maximizar la futura integración del desarrollo en la industria, minimizando la dependencia en combustibles fósiles y las emisiones de efecto invernadero.

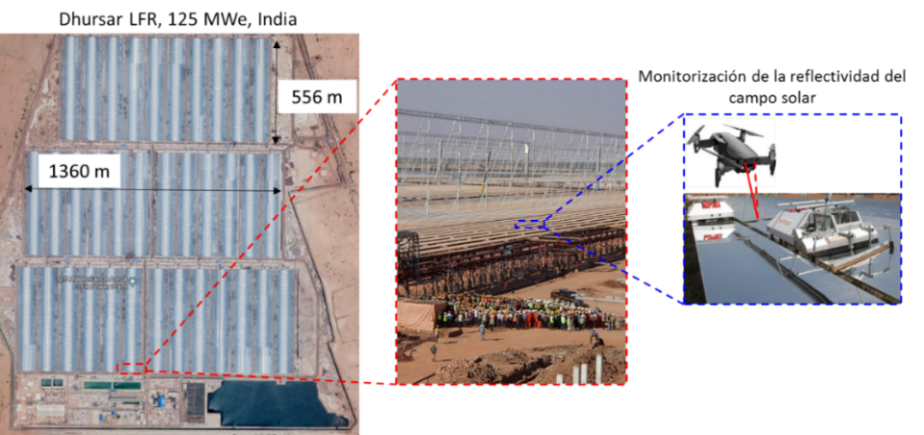

El campo solar representa un 40-50% de los costes de inversión de una planta termosolar. Su correcto funcionamiento depende de la reflectividad de los heliostatos. El IP J. Gómez posee los conocimientos necesarios para determinar el efecto del ensuciamiento sobre el rendimiento global de la planta termosolar y el consecuente aumento de costes. Sin embargo, ITF no es capaz de desarrollar una estrategia óptima de mantenimiento del campo solar que sea técnicamente viable. Hasta ahora, los heliostatos se limpian sin medidas del grado de ensuciamiento, traduciéndose en un alto impacto medioambiental por el consumo de agua. Es decir, altos costes económicos ya que la tecnología termosolar se suele situar en lugares áridos y secos. Los conocimientos del IP P. Contreras son fundamentales para diseñar una instrumentación electrónica robusta, de bajo peso y a distancia capaz de determinar el grado de ensuciamiento de los heliostatos. Así, las mediciones de esta tecnología electrónica permitirían optimizar las estrategias de operación y apuntamiento del campo de heliostatos con el fin de minimizar.

Además, se afronta el reto de sustituir la tecnología actual de horno rotatorio por un nuevo diseño de receptor solar para integrar esta tecnología renovable en el procesado térmico de agregados en plantas asfálticas HMA. Para minimizar los costes (es decir, el área de heliostatos), es necesario reducir la longitud del receptor. Esto es sólo posible teniendo medidas fiables de la temperatura de los agregados de HMA. Sin embargo, los variables y desconocidos valores de emisividad de los agregados de HMA impiden el empleo de las actuales cámaras termográficas para medir su temperatura. La utilización de un termopar no es viable ya que los agregados están en movimiento. Por ello, se debe medir de forma no intrusiva la temperatura de los productos tratados térmicamente para determinar su óptimo funcionamiento. Esto sólo es posible mediante el desarrollo de sensores de fibra óptica para diseñar el receptor solar en función de las necesidades térmicas de los agregados de HMA.

Figura 1. Resumen gráfico de INTECSOLARIS. Planta termosolar tipo Fresnel de Dhursar (Desierto del Thar, India) de 125MWe de potencia eléctrica, 2.190.640 m2 de área de apertura, coste total de 342 Millones de $US y un coste estimado del campo solar del 40% del total. La limpieza del campo solar se realiza sin mediciones de la reflectividad.

Integración de la energía solar en la industria pesada para mitigar las emisiones de CO2 (SHHIP-CO2)

Este proyecto está financiado por la convocatoria «Proyectos de Generación de Conocimiento» del Programa Estatal para Impulsar la Investigación Científico-Técnica y su Transferencia del Plan Estatal de Investigación Científica, Técnica y de Innovación 2021-2023.

El objetivo de este proyecto es estudiar nuevos receptores solares para mejorar la penetración de la energía solar en aplicaciones de la industria pesada. Este proyecto desarrollará receptores solares para el secado y calentamiento de las partículas empleadas en la producción de asfalto y en el procesamiento de yeso de fuentes naturales. Los procesos considerados en ambas industrias requieren alta energía a altas temperaturas (T > 150 °C) para secar y calentar las partículas, las cuales actualmente son procesadas térmicamente en hornos rotatorios a gas. Esto se debe al contenido inicial de agua tanto de las partículas de asfalto como de yeso (5 – 8 %, respectivamente), que pueden distribuirse en la superficie de las partículas o en su interior, dificultando su secado. La carga ambiental de ambas industrias está marcada por el bajo contenido de humedad a la salida (0 %), los altos caudales másicos y las altas temperaturas necesarias. En este sentido, la industria del asfalto consume 85 kWh/ton y emite 18 kg CO2/ton de asfalto producido, en los que el 97 % de la energía total se consume en el secado y calentamiento de las partículas de asfalto. El horno rotatorio utilizado en la industria del yeso para secado y calentamiento consume 375 kWh/ton y emite 44 kg CO2/ton. Como se puede apreciar, el impacto de la integración solar para reducir la huella de carbono y la dependencia de combustibles fósiles en ambas industrias pesadas es alto.

España, como séptimo productor de yeso del mundo (segundo de Europa), produjo 7.000 millones de toneladas de yeso en 2019, mostrando una producción media de 11 t/h por planta. Además, España produjo en 2019 18,8 millones de toneladas de mezcla asfáltica en caliente, mostrando una producción media de 65-75 ton/h por planta. Los precios bajos en ambas industrias dependen principalmente de los precios del gas y, en el futuro, también pueden depender del costo de las emisiones de CO2. Por lo tanto, se necesitan nuevos procesos renovables para garantizar bajos costos para estos productos básicos.

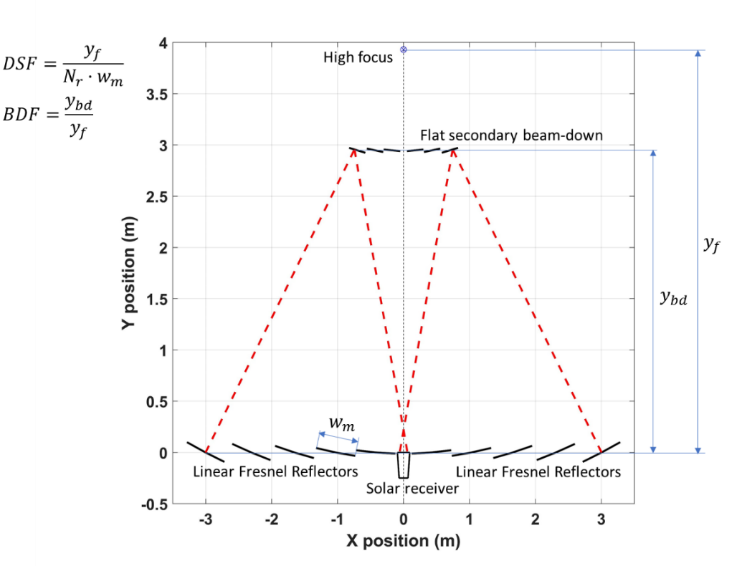

Los receptores solares a desarrollar transportarán los materiales pesados durante su procesamiento térmico a altas temperaturas. Estos receptores, basados en tecnologías de cinta transportadora y lecho vibratorio, se combinarán con una nueva tecnología solar concentrada, el campo solar Linear Fresnel de haz descendente lineal (BDLFR), que ha sido patentado por ambos investigadores principales (PI). El campo solar BDLFR ha sido desarrollado para el procesamiento de materiales pesados a temperaturas de T = 150 – 300 °C mediante la irradiación lineal y directa de energía solar concentrada. Para ello, el campo solar BDLFR consta de dos etapas de reflexión. Primero, los reflectores lineales de Fresnel dirigen la radiación solar a una segunda etapa de espejos planos. Aprovechando la óptica beam-down, estos espejos secundarios se instalan elevados del suelo, redirigiendo hacia abajo la energía solar concentrada hacia un receptor pesado y lineal situado en el suelo. Esta disposición facilita el tratamiento térmico de materiales pesados, como partículas, cuando se necesitan concentraciones solares de 14 – 31 kW/m2 en el receptor.

Figura 2. Principales parámetros del campo solar BDLFR, en este ejemplo, la concentración solar es C = 17 y la eficiencia óptica es ηSF = 56 % [3].

Para integrar ambas industrias pesadas, el proyecto generará un conocimiento profundo de los mecanismos de transferencia de calor y masa durante el secado y calentamiento de un lecho de partículas sometido a un flujo de calor solar en su superficie. Se desarrollarán modelos analíticos para la optimización de receptores solares tanto de cinta transportadora como de lecho vibratorio. Se propondrán sistemas de recuperación de calor para ambas industrias. Finalmente, se realizará un análisis de ciclo de vida comparando las tecnologías verdes innovadoras propuestas con las tecnologías convencionales actualmente aplicadas en la industria.

El equipo de este proyecto de 3 años está formado por 4 Profs. Titulares, 1 Prof. Ayudante Doctor y 2 Profs. Visitantes y 1 estudiante de doctorado (Becario FPU) del Departamento de Térmica y Fluidos de la Universidad Carlos III. Todos los investigadores forman parte del grupo de investigación del ISE, que cuenta con 26 investigadores con experiencia acreditada en tecnología solar y transferencia de calor y masa.

Referencias

[1] IEA. Heating. 2022.

[2] Thiel GP, Stark AK. To decarbonize industry, we must decarbonize heat. Joule 2021;5:531–50. https://doi.org/10.1016/J.JOULE.2020.12.007.

[3] Taramona, S., González-Gómez, P. A., Briongos, J. V., & Gómez-Hernández, J. (2022). Designing a flat beam-down linear Fresnel reflector. Renewable Energy, Vol. 187, 484-499.

Contacto

Domingo J. Santana, Investigador Responsable del grupo UC3M-ISE del Programa ACES2030-CM dsantana@ing.uc3m.es

Coordina ACES2030-CM: Manuel Romero Álvarez. IMDEA Energía