1) La extracción y preparación de la arcilla |

Nivel de pontiense en Colmenar de Oreja y balsas para la preparación de la arcilla, tomado de la obra de E. y F. Hernández Pacheco (1926) |

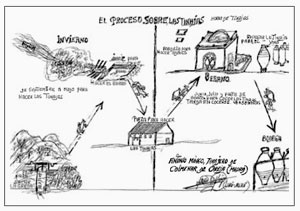

La arcilla o materia prima utilizada procedía de los cerros del entorno y se sacaba mediante pozos en los que trabajaban de tres a seis obreros. Después se vendía a los fabricantes por cargas de 60 kilos. |

|

El barro extraído se volcaba en unas balsas llamadas jaraíces donde se batía con agua, se pisaba y revolvía con arena hasta formar una masa compacta. Ésta se transportaba hasta los talleres, se extendía en el suelo y se volvía a pisar y a revolver hasta conseguir una masa lisa y firme que, junta en un montón o sobón, se almacenaba en las cuevas, protegiéndola con esteras humedecidas, hasta el año siguiente. |

|

2) La fabricación y preparación de la arcilla |

El tinajero empezaba su labor utilizando solamente una astilla de madera y un mazo para alisar y endurecer el barro. Así, con sus hábiles manos comenzaba a modelar la tinaja por la base (o guinuelo) sobre una banqueta hasta llegar a levantar poco a poco una altura de varios palmos. Después de obrar el “empiece”, procedía a construir el cilindro o panza de la pieza a través de etapas más largas que se iban sobreponiendo en forma de múltiples anillos circulares. Después, se moldeaba la boca o parte por la que se estrecha la tinaja. Lo habitual, era que “la labranza se hiciera a tinaja quieta”, es decir, el tinajero se movía alrededor de la pieza mostrando una enorme pericia en el moldeado. Entre el final del cilindro y el comienzo de la boca, cada fabricante estampaba su firma en un ritual simbólico del quehacer tradicional del artesano. |

Empiece de tinajas en un taller artesano de Colmenar de Oreja (Colección de Josefina Freire) |

|

|

3) El enhorne y la cocción de tinajas |

Terminadas y secas, las tinajas se transportaban hasta los hornos cercanos para proceder a su cocción. El traslado de la labor era una de las operaciones más delicadas del proceso y requería de la experiencia y los cuidados de manos expertas que evitaran el riesgo de rotura. Si la tinaja era de paredes cilíndricas se transportaba rodando apoyada en listones de madera previamente untados de jabón para garantizar el deslizamiento. Cuando se trataba de ejemplares de panza cónica se recurría a la red de enhornar, “una especie de cinturón de esparto trenzado, con varias abrazaderas separadas por nudos que protegían las manos de los cargadores”.

Una cuadrilla de diestros enhornadores, entre 12 y 15 hombres bajo la dirección de un encargado, introducía las tinajas en el interior del horno. Las piezas se colocaban de manera muy ordenada, aprovechando al máximo el espacio interior. Una vez cerrado con adobes el arco de apertura, comenzaba el proceso de encendido. Los hornos se alimentaban con gavillas de leña, sarmientos y carrasca recogidas en los alrededores del pueblo o traídas de otros lugares próximos.

|

|

|

El horno iba cogiendo temperatura lentamente hasta llegar a un fuego intenso que caldeaba el barro. Pasados siete días y, enfriado el horno, se sacaban las tinajas cocidas rompiendo la pared de adobe por donde habían sido introducidas. Las piezas reposaban en las inmediaciones a donde acudían los compradores, cosecheros de vino y aceite procedentes de los pueblos vecinos de Chinchón, Villarejo de Salvanés, Arganda, Villaconejos, etc. Una vez comprada la pieza se remataba el trabajo cubriéndola con una ligera capa de pez o sebo, lo que garantizaba su conservación.

|

Carro de Colmenar transportando una tinaja. Fotografía original de Guirao Girada. (Colección particular de María Manzanera) |

Finalmente, las piezas se transportaban en carretas hasta su destino. El trasiego y la concentración de carretas en época de entregas se convertían en un espectáculo para el visitante. |

|