![]()

Rendimiento mejorado de componentes de automoción con nuevos recubrimientos de tipo Diamond-Like Carbon

J.A. Santiago (IMDEA Materiales/ IFN Universidad Politécnica de Madrid)

Uno de los mayores retos de la industria automovilística es mejorar la eficiencia de los motores actuales con nuevas tendencias como el down-sizing, sistemas start-stop, tecnologías de sobrealimentación y el uso de nuevos aceites de baja viscosidad. Los avances desarrollados en estos campos generan altas temperaturas y densidades de carga que los recubrimientos actualmente aplicados no pueden soportar. Es por ello que la introducción de nuevos recubrimientos con propiedades tribomecánicas mejoradas despierta un gran interés dentro del sector.

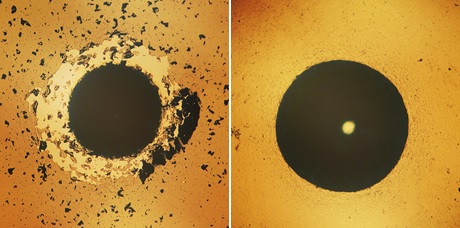

Componentes de un piston de automóvil de competición recubiertos con DLC

Los recubrimientos carbono tipo diamante, generalmente conocidos como DLC (Diamond-Like Carbon) son hasta la fecha la mejor solución para mejorar la eficiencia de los motores. Este tipo de recubrimientos presentan altos valores de dureza (por su naturaleza similar al diamante), alta resistencia al desgaste y muy bajos coeficientes de fricción (tan bajos como CoF= 0.05). Sin embargo, los problemas de adhesión que estos recubrimientos presentan son un aspecto crítico a mejorar para la correcta operación de los componentes en servicio.

Desde el proyecto DIMMAT se trabaja en solucionar los problemas de adhesión de los recubrimientos de DLC aplicando la novedosa tecnología HiPIMS (High Power Impulse Magnetron Sputtering). La generación de altos flujos de iones metálicos que se pueden obtener con la tecnología HiPIMS se utilizará para eliminar los óxidos superficiales que presentan las superficies de los componentes mecánicos. La eliminación de estos óxidos resulta fundamental para el subsiguiente crecimiento del recubrimiento DLC ya que la capa de óxido evita el contacto directo metal-recubrimiento y, de esta forma, se dificulta la adhesión entre las superficies.

Imágenes del test de adhesión Daimler-Benz test. A la izquierda se observa el resultado para un recubrimiento sobre un acero HSS que no se ha tratado con la tecnología HiPIMS (Nivel de adhesión HF6). A la derecha se observa la excelente adhesión del recubrimiento al sustrato para una muestra tratada con HiPIMS (Nivel de adhesión HF1)

El alto bombardeo iónico no sólo es efectivo para la eliminación de indeseables componentes orgánicos que empeoran la adhesión sino que también permite la implantación iónica de los metales en las zonas subsuperficiales del sustrato. Bajo condiciones de implantación sería posible generar una interfase más limpia y gradual entre el recubrimiento y el sustrato, lo que mejoraría considerablemente la adhesión.

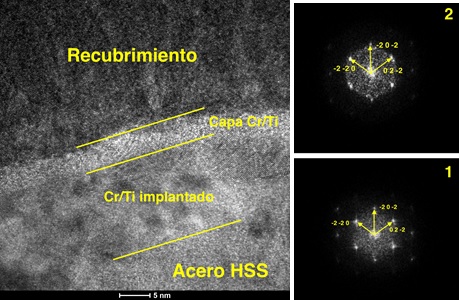

Para observar el efecto de la implantación, diferentes pretratamientos con HiPIMS se han llevado a cabo, utilizando iones metálicos de titanio y de cromo. Los resultados observados muestran que es posible introducir los iones metálicos en el sustrato hasta una distancia de 10 nm.

Micrografía obtenida mediante HRTEM en sección eficaz de la intercara entre sustrato y recubrimiento dónde se puede observar el espacio donde los iones metálicos han sido implantados. Patrones de difracción que muestran el crecimiento epitaxial en las primeras capas de recubrimiento (tanto en el acero (1) como en las primeras capas de recubrimiento (2) se observa el mismo patrón)

Además, el tratamiento tiene implicaciones en el modo de crecimiento de los recubrimientos. En las primeras capas de recubrimiento se ha observado un crecimiento de tipo epitaxial que es sintomático del alto grado de alineamiento existente entre recubrimiento y sustrato. Este tipo de crecimiento ha sido previamente reportado como garantía de óptima adhesión.

Los resultados de este trabajo de investigación tienen un alto valor tecnológico para la mejora de componentes de automóvil así como para los sectores de fabricación avanzada, máquina-herramienta e incluso para la industria médica.

Componentes de automóvil recubiertos con DLC por la empresa Nano4Energy dentro del proyecto DIMMAT