![]()

DESARROLLO DE UNA NUEVA TÉCNICA DE PRODUCCIÓN PARA FABRICAR COMPONENTES DE TITANIO

El Grupo de Tecnología de Polvos (GTP) de la Universidad Carlos III de Madrid (UC3M), en colaboración con el Grupo de Procesamiento Coloidal del Instituto de Cerámica y Vidrio (ICV-CSIC) está desarrollando una nueva técnica para la producción de componentes de titanio que puede suponer un gran avance en el sector.

Son conocidas las excelentes propiedades del titanio, que incluyen elevada resistencia, baja densidad elevada resistencia a corrosión, biocompatibilidad, carácter no magnético, etc. Estas propiedades hacen que el titanio sea imprescindible en industrias como la aeronáutica y la biomédica, y su uso sería altamente demandado en otras industrias como la del automóvil, de no ser por su elevado coste. Actualmente el gran reto de la industria del titanio es la reducción de costes totales de los componentes producidos. En este sentido las técnicas pulvimetalúrgicas están jugando un papel muy importante ya que presentan ventajas como el elevado aprovechamiento de material, reducción de etapas de procesado, diseño de aleaciones a medida. Sin embargo, la producción de piezas de titanio por pulvimetalurgia también presenta dificultades, especialmente en el caso de polvos de pequeño tamaño de partícula.

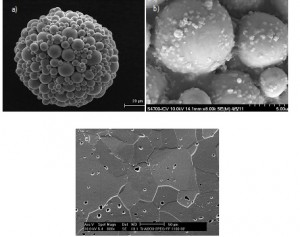

La novedad del proyecto conjunto UC3M – ICV es que propone la combinación de técnicas coloidales, usadas para procesar cerámicas, con el uso de técnicas pulvimetalúrgicas convencionales usadas principalmente para procesar metales. Mediante las técnicas coloidales se pueden obtener suspensiones dispersas homogéneamente y estables con alto contenido en sólidos. Estas suspensiones, mediante la técnica de Spray – Dry serán pulverizadas para obtener aglomerados esféricos, los cuales mejoran la fluidez y la compresibilidad. Los aglomerados obtenidos también mejoran el comportamiento frente a la sinterización, llegando a reducir en más de 200 ºC y 1 hora las condiciones de sinterización normalmente utilizadas para el Ti. Hasta el momento se han obtenido materiales con porosidad inferior al 5% a temperaturas de sinterización tan bajas como 1100 ºC durante 30 minutos, permitiendo reducir el tamaño de grano de la microestructura y la contaminación de las muestras, lo que proporcionará mejores propiedades mecánicas.

Así pues, la química coloidal se convierte en un aspecto crítico para obtener materiales homogéneos con formas y microestructuras complejas, y se ha utilizado por primera vez con éxito para obtener piezas de titanio densas, gracias a la combinación con técnicas pulvimetalúrgicas. Mediante el control coloidal se pueden obtener además materiales metal-cerámicos con un alto grado de dispersión de la fase cerámica. Esta combinación de técnicas abre un abanico de posibilidades para el procesamiento de materiales metal-cerámicos.

Este trabajo se está realizando gracias a la financiación del Ministerio de Economía y Competitividad a través del proyecto MAT14448-C02 titulado “Procesamiento por asociación de técnicas coloidales y pulvimetalúrgicas para el diseño de estructuras nanocompuestas metalocerámicas (COMETAS)”.