![]()

Diseño e integración del captador solar SunDial para cubrir la demanda de energía térmica en procesos industriales

Autor: Mercedes Ibarra (Dpto. Ingeniería Energética, Universidad Nacional de Educación a Distancia)

Resumen: En un escenario de descarbonización de la matriz productiva, el uso de captadores solares térmicos para su integración en procesos industriales ofrece una alternativa a los combustibles fósiles. El proyecto europeo ASTEP propone un concepto innovador que integra el captador Fresnel rotativo SunDial y un almacenamiento térmico mediante materiales de cambio de fase, del que se van a instalar dos pilotos en sendas industrias. Una de las primeras tareas del proyecto ha sido el diseño de dicho concepto, para lo cual se ha desarrollado un modelo cuasi-estáico, que ha permitido determinar las similitudes de los dos esquemas propuestos (captador y almacenamiento en serie o en paralelo), con producciones anuales de 27,38 MWh para el primer caso y 25,71 MWh para el segundo.

Abstract: In a decarbonization scenario, the use of solar thermal collectors for their integration in industrial processes offers an alternative to fossil fuels. The European project ASTEP proposes an innovative concept where an rotative Fresnel collector (SunDial) and a thermal storage based on phase change materials. Two pilot plants of this concept will be installed. Hence, one of the first tasks of the proyect was the definition of the design. To do so, a quasi-static model was developed, which allowed the analysis of the similarities between the two proposed schemes: a series one and a parallel one (referring to the relative positions of the thermal storage and solar collector). The first one had an yearly production of 27,38 MWh, whereas the second produced 25,71 MWh.

El consumo de energía del sector industrial supone un 32% del consumo final de energía, y la mayor parte de este consumo se utiliza para procesos térmicos (70%), usando combustibles fósiles en la mayoría de los casos (90%) [1]. El uso de captadores solares térmicos (también denominado SHIP, por Solar Heat for Industrial Processes) para cubrir las demandas térmicas de los procesos industriales ha sido propuesto con anterioridad como solución en la descarbonización de la producción industrial. Sin embargo, el número de instalaciones en el mundo es aún bajo [2]. Entre ellas, la mayoría son con tecnologías solares estáticas y sin concentración. Sin embargo, los captadores con concentración, como los cilindroparabolicos o los Fresnel, permiten alcanzar temperaturas mucho mayores (hasta 400 ºC), adaptándose mejor a la producción de vapor, fluido calo-transportador típico en la industria.

En esta línea, el proyecto europeo ASTEP (Application of Solar Thermal Energy to Processes) [3], en el que participan dos universidades del consorcio ACES2030 (Universidad Nacional de Educación a Distancia, UNED, y Universidad Politécnica de Madrid, UPM) y ya presentado en este medio, propone un concepto en el que el uso de un captador Fresnel rotativo llamado SunDial [4] junto con un almacenamiento de cambio de fase, permita cubrir las demandas térmicas de la industria. El proyecto, financiado por la unión Europea, ha permitido el diseño de este concepto para su futura integración en dos sitios industriales en Corintio (Grecia) y Iasi (Rumanía).

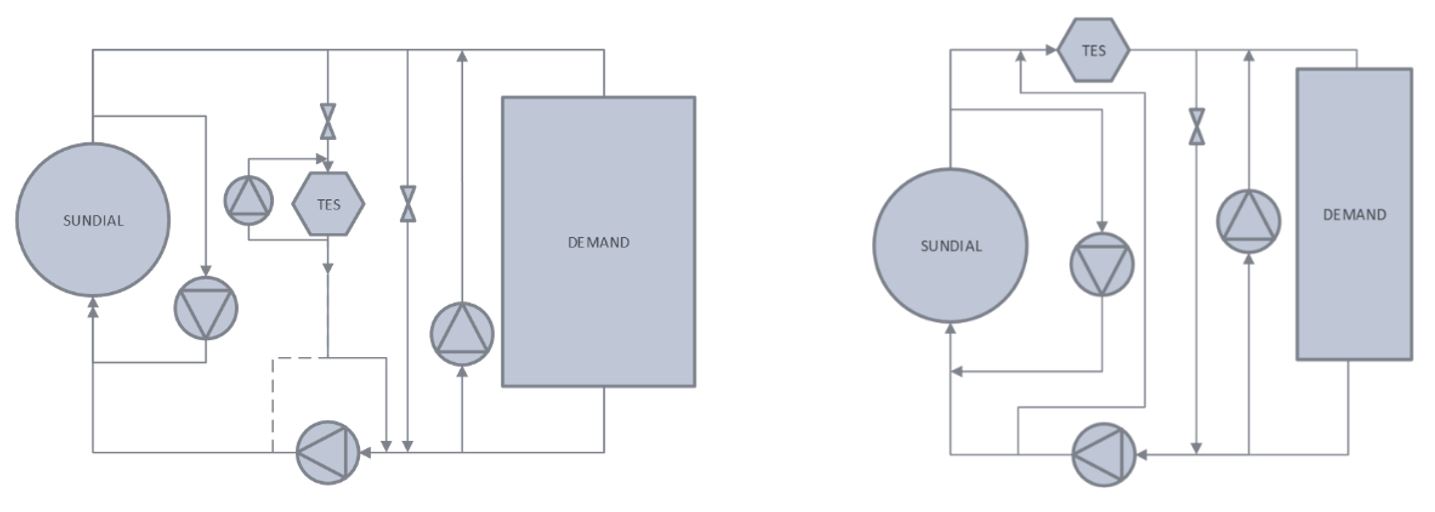

Una de las primeras tareas del proyecto ha sido el diseño de la integración y dimensionamiento de los distintos elementos del ‘concepto ASTEP’ (captador, almacenamiento térmico y demanda). Para optimizar los resultados en la operación de los dos futuros pilotos, se desarrolló un modelo cuasi-estatico que permitió el análisis de la influencia que tenía en la producción diversas variables de diseño (tamaño de la demanda, tamaño del almacenamiento, etc), así como dos esquemas de integración diferentes: uno en el que el almacenamiento térmico se sitúa en paralelo al captador solar y uno en el que se sitúa en serie (Figura 1).

Figura 1. Esquema del concepto ASTEP en paralelo (izquierda) y en serie (derecha)

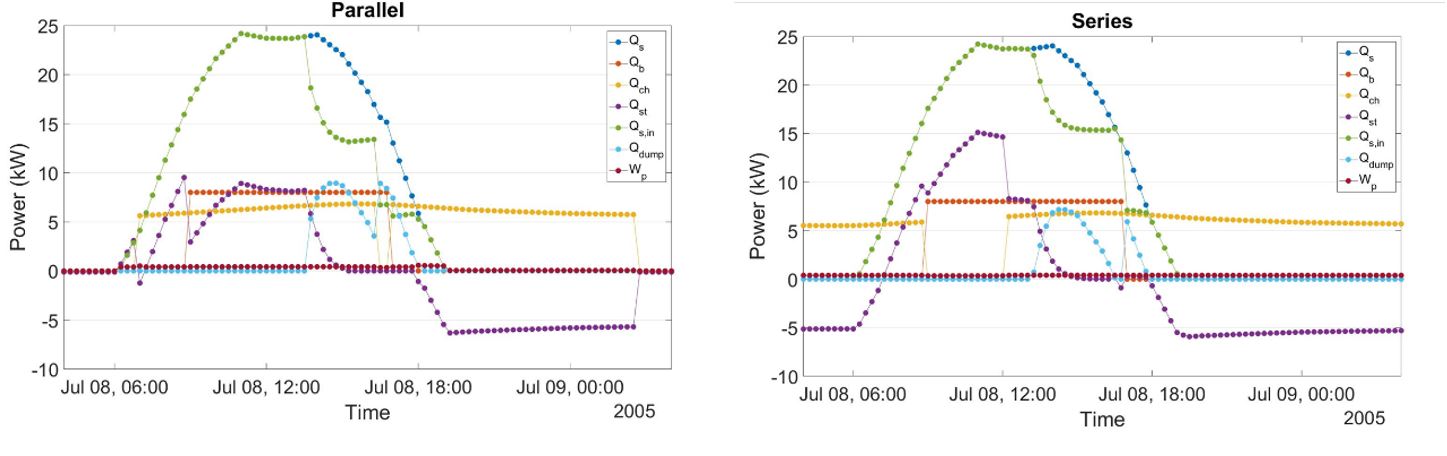

La Figura 2 muestra el funcionamiento de los dos esquemas posibles de un día de verano (8 de julio), para Corintio (Grecia) donde la demanda industrial era de un generador de vapor de 8 kWth (de 9 a 17 h de L-V) y dos máquinas de absorción de 3,5 kWth cada uno. Los resultados son muy similares en ambos casos, aunque existen ciertas diferencias en el control para optimizar la operación de cada esquema. En ambos casos, y como se espera de un día de verano, hay un exceso de energía que no se puede utilizar, al estar el almacenamiento completo.

Figura 2. Resultados de la simulación de un día de verano (8 de julio) para el esquema en paralelo (izquierda) y en serie (derecha)

Estas diferencias se trasladan al año completo en 27,38MWh para el esquema en serie y 25,71MWh para el esquema en paralelo. La distribución de la energía producida diariamente es similar, pero el esquema paralelo proporciona menos energía diaria durante todo el año. Ambos sistemas parecen funcionar correctamente también los fines de semana, cuando no hay demanda del generador de vapor.

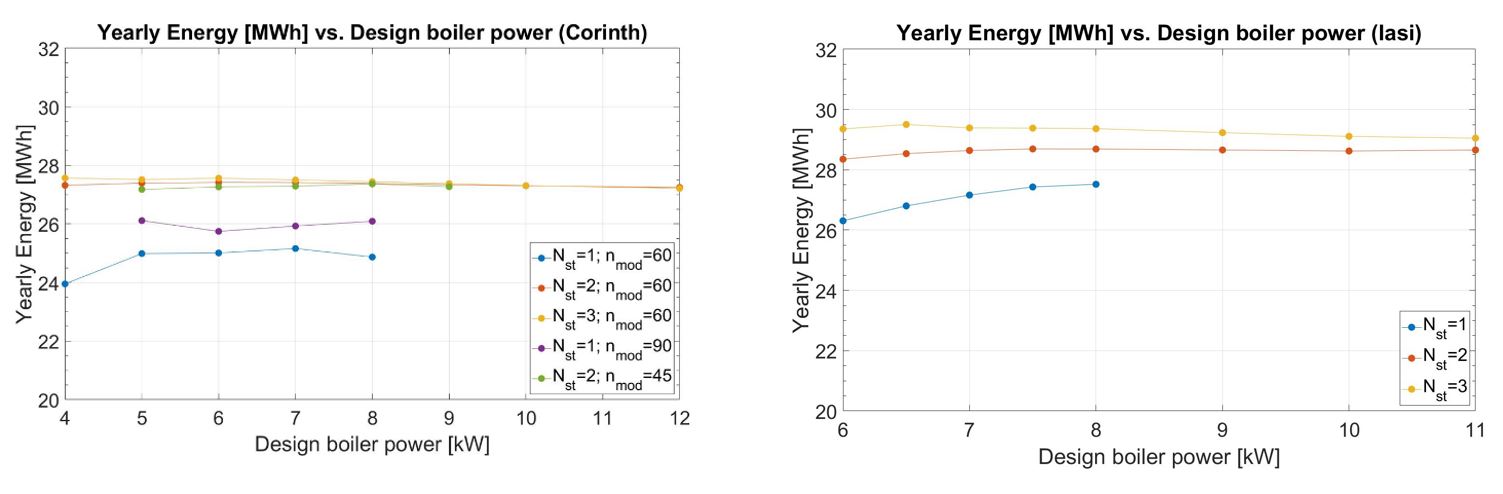

Otro de los aspectos analizados fue como el dimensionamiento del almacenamiento (2 tanques conectados en paralelo) afectaba a la producción según la demanda considerada en diseño, tanto para Corintio como para Iasi. En la Figura 3 se muestran los resultados de este análisis, donde cada diseño es una combinación de la demanda del generador de vapor en diseño (4-12 kW), N es el número de tanques de almacenamiento en paralelo (1-3) y nmod es el número de celdas dentro de cada una de las secciones (45, 60, 90).

Para ambas localizaciones, cuando se consideraba solo un tanque, la potencia de diseño del generador de vapor estaba limitada a 8 kW, lo cual no sucedía en el resto de casos. La diferencia entre 2 y 3 tanques es despreciable en ambas localizaciones. Los resultados muestran que tanto en Corintio como en Iasi, los diseños escogidos (N=2, mod=60, Qb,dis=8 kW para Corintio; N=2, Qb,dis=7 kW para Iasi) permiten alcanzar valores de producción anual por encima de los 25 MWh, ofreciendo además flexibilidad en la operación.

Figura 3. Producción anual para distintos diseños en Corintio (izquierda) y Iasi (derecha)

El concepto ASTEP se caracteriza por ser modular y de fácil instalación, lo que permitiría reducir costes. Además, permite trabajar con uno o dos ejes de seguimiento, lo cual será una ventaja si se quiere instalar en ubicaciones de mayor latitud. La operación y el mantenimiento serán también sencillos, así como la integración dentro de procesos industriales ya existentes. El proyecto ASTEP testeará el concepto presentado en dos localizaciones industriales en los próximos meses.

Referencias

[1] Epp, Bärbel; Oropeza, Marisol (Editors) (2017): Solar Heat for Industry. Project Solar Payback. Available at (access 03-03-2022): https://www.solar-payback.com/download/solar-heat-for-industry-april-2017/

[2] Database for applications of solar heat integration in industrial processes. Disponible en: http://ship-plants.info/

[3] Application of Solar Thermal Energy to Processes (ASTEP Project). https://astepproject.eu/

[4] Cano-Nogueras, Javier, Javier Muñoz-Antón, and José M. Martinez-Val. 2021. «A New Thermal-Solar Field Configuration: The Rotatory Fresnel Collector or Sundial» Energies 14, no. 14: 4139. https://doi.org/10.3390/en14144139

Contacto

Mercedes Ibarra, Investigadora del grupo UNED-STEM en ACES2030-CM – mibarra@ind.uned.es

Antonio Rovira, Catedrático UNED. Coordinador ASTEP – rovira@ind.uned.es