![]()

Pilas de combustible de biometanol directo

Autores: [Ricardo Escudero Cid, Pilar Ocón-Universidad Autónoma de Madrid]

Las pilas de combustible de metanol directo presentan unas características óptimas para ser consideradas como una alternativa a las fuentes de energía convencionales, sobretodo en el sector del transporte y para dispositivos electrónicos portátiles. Las ventajas de este tipo de pilas son la posibilidad de utilizar directamente el metanol, sin necesidad de hacer un reformado a H2, la alta densidad energética del metanol como combustible y su manejabilidad al ser líquido a temperatura ambiente.

Hoy en día, el metanol se obtiene principalmente a partir de recursos fósiles, como el gas natural y el carbón y mediante procesos de producción de gas de síntesis. La dependencia de los combustibles fósiles es un serio problema por lo que, para conseguir que esta tecnología tenga expectativas de futuro es fundamental que la dependencia proceda de recursos renovables, como la biomasa. El biometanol refinado obtenido a partir de la biomasa leñosa es un proceso actualmente económicamente inviable por lo que, se estudia la posibilidad de usar directamente el biometanol crudo, sin procesos de refinado. Esto, además de suponer una importante rebaja en el coste, también supone un ahorro en la energía requerida para el proceso completo, ya que el refinado supone hasta un 10% de la energía total necesaria. Por todo ello el biometanol crudo puede ser una alternativa interesante como combustible de las pilas de metanol directo por sus ventajas económicas y medioambientales.

Es muy importante conocer las impurezas contenidas en el biometanol y saber cómo afectan al funcionamiento de la pila de combustible. La presencia de Cl– provoca un importante envenenamiento de los catalizadores de PtRu. Por otra parte, la presencia de iones metálicos como: Na, Al, Ni y Fe causan una fuerte reducción en la conductividad protónica de la membrana polimérica y por lo tanto una importante pérdida en el voltaje del dispositivo.

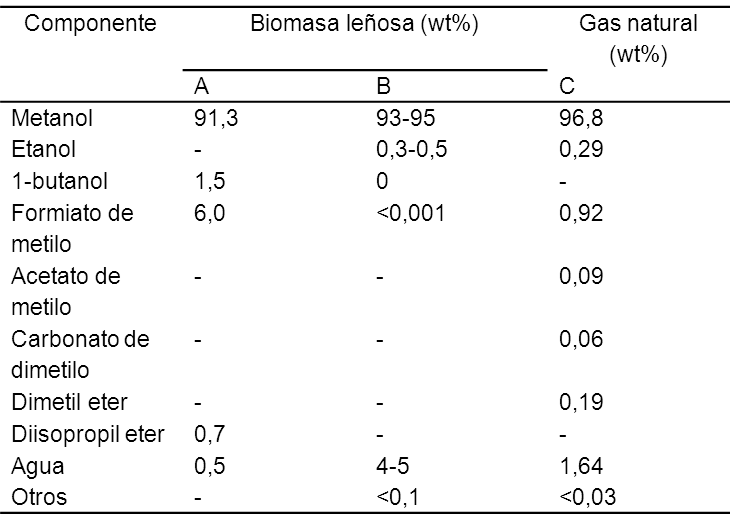

Las impurezas que se encuentran en mayor proporción en el biometanol obtenido a partir de biomasa, como se muestra en la Tabla 1, son etanol, 1-butanol, formiato de metilo y diisopropil éter. Los estudios realizados con cada una de estas impurezas muestran cómo afectan al comportamiento del dispositivo en diferentes concentraciones. Es importante valorar cada una de las impurezas por separado, conociendo así el nivel de relevancia que tiene en la pérdida de eficiencia de la pila de combustible, llegando así a un compromiso entre la composición más favorable del combustible y la más económica del proceso de obtención del biometanol a partir de la biomasa. Con estos estudios se llega a valorar como las impurezas de formiato de metilo no afectan al rendimiento del dispositivo, incluso en altas concentraciones, mientras otra impureza como el 1-butanol, en concentraciones de 1000 ppm, produce degradaciones muy fuertes en la pila de combustible con pérdidas de eficiencia mayores al 60% [1]. El proceso de obtención de metanol a partir de gas natural presenta una mayor tanto por ciento de metanol, aunque a su vez contiene otras impurezas como el acetato de metilo, el carbonato de metilo y el dimetil éter. A su vez, la cantidad de etanol es similar a la que se obtiene por un proceso a partir de biomasa y no presenta 1-butanol ni Diisopropil éter.

El biometanol crudo puede ser una buena alternativa en las pilas de combustible de metanol directo. Está claro que económicamente es un proceso menos favorable que el de obtención de bioetanol pero, debido al todavía pobre funcionamiento de las pilas usando el etanol como combustible el biometanol puede ser un buen comienzo. Para poder implantar el biometanol deben realizarse más esfuerzos en desarrollar tecnología que permita llegar a mayores compromisos entre la producción y el control de impurezas y disponer de catalizadores más tolerantes a las contaminaciones que éste presenta.

Más información

[1] T. Tsujiguchi, T. Furukawa, N.Nakagawa, J. Power Sources 196 (2011) 9339-9345.

[2] Y. Isayama, S. Saka, Bioresour. Technol. 99 (2008) 4775-4779.