![]()

Proceso TriVersa: un paso adelante para optimizar el rendimiento de la biorrefinería lignocelulósica

La biomasa lignocelulósica puede fraccionarse en sus principales componentes para sustituir a los productos químicos derivados del petróleo usados actualmente en la vida diaria. Sin embargo, es necesario obtener un elevado rendimiento de aprovechamiento para que el proceso sea sostenible económica y ambientalmente. En este ámbito, un novedoso proceso de biorrefinería propuesto recientemente por el grupo del profesor J.A. Dumesic, denominado proceso TriVersa, plantea una estrategia integral de conversión de una biomasa tipo (en concreto, el abedul de papel) que permite valorizar hasta un 80% de la materia prima de partida obteniendo productos útiles con salida real en el mercado.

Autor: [Gabriel Morales, Universidad Rey Juan Carlos]

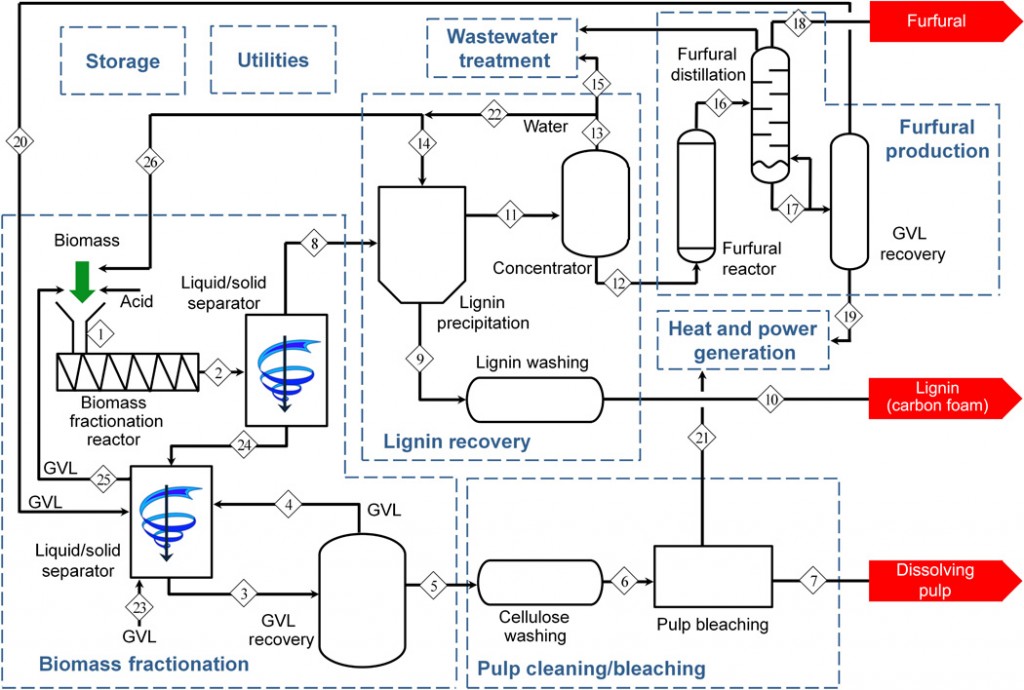

El grupo del Prof. James A. Dumesic, de la Universidad de Wisconsin-Madison, EE.UU., es uno de los grupos punteros a nivel mundial en el ámbito de la catálisis heterogénea aplicada a la producción sostenible de biocombustibles y bioproductos (obtenidos a partir de biomasa vegetal, principalmente de tipo lignocelulósico). Recientemente han desarrollado un proceso de fraccionamiento secuencial que maximiza la conversión de la biomasa lignocelulósica (hasta un 80%) dando lugar a productos comercializables, abriendo de este modo la puerta a un proceso comercial de biorrefinería lignocelulósica económicamente viable. Dicho método de fraccionamiento preserva el valor de los tres componentes primarios (Figura 1): (i) celulosa, que es convertida en pulpa de papel para la producción de fibras y compuestos químicos; (ii) hemicelulosa, que es convertida en furfural (molécula plataforma); y (iii) lignina, que es convertida en productos carbonosos (espuma de carbón, fibra de carbono o ánodos de batería). En global, el proceso permitiría obtener unos ingresos de más de 500 dólares por tonelada seca de biomasa. Adicionalmente, una vez que la tecnología se haya asentado y haya reducido los riesgos iniciales de inversión, puede extenderse fácilmente a otros bioproductos y biocombustibles, tales como azúcares fermentables, bioetanol, biocombustibles avanzados, productos químicos especializados, etc. Esto facilitaría el desarrollo del concepto de biorrefinería lignocelulósica renovable integrada de un modo competitivo con una refinería de petróleo actual.

Figura 1. Proceso TriVersa aplicado a abedul de papel.

La clave del proceso es la eficacia y alto rendimiento del fraccionamiento de la biomasa en sus componentes individuales, preservando el valor de cada una de las fracciones. Este fraccionamiento es posible gracias al uso de γ-valerolactona (GVL), un disolvente renovable y sostenible derivado de la propia biomasa, que ha demostrado propiedades favorables en el procesamiento de la biomasa lignocelulósica. El empleo de GVL como disolvente ofrece ventajas únicas en virtud de sus propiedades fisicoquímicas, y resuelve los problemas típicos asociados al fraccionamiento de este tipo de biomasa, tal como una alimentación en continuo de biomasa (debido a la baja presión de vapor de la GVL), una alta carga de biomasa (debido a la elevada solubilidad de la lignina y los azúcares en mezclas GVL/agua), un fraccionamiento limpio de los componentes (debido al uso de condiciones de proceso moderadas), y la capacidad de procesar eficazmente las corrientes con disolvente, lo que minimiza el uso de operaciones de separación que incrementan los costes. Además, la GVL puede producirse a partir de biomasa en el mismo proceso para compensar las pérdidas, haciendo que el proceso sea de ciclo cerrado. La Figura 2 muestra un diagrama de flujo de la estrategia de biorrefinería propuesta para integrar las corrientes de productos de la biomasa usando GVL como disolvente.

Figura 2. Diagrama de flujo del proceso TriVersa.

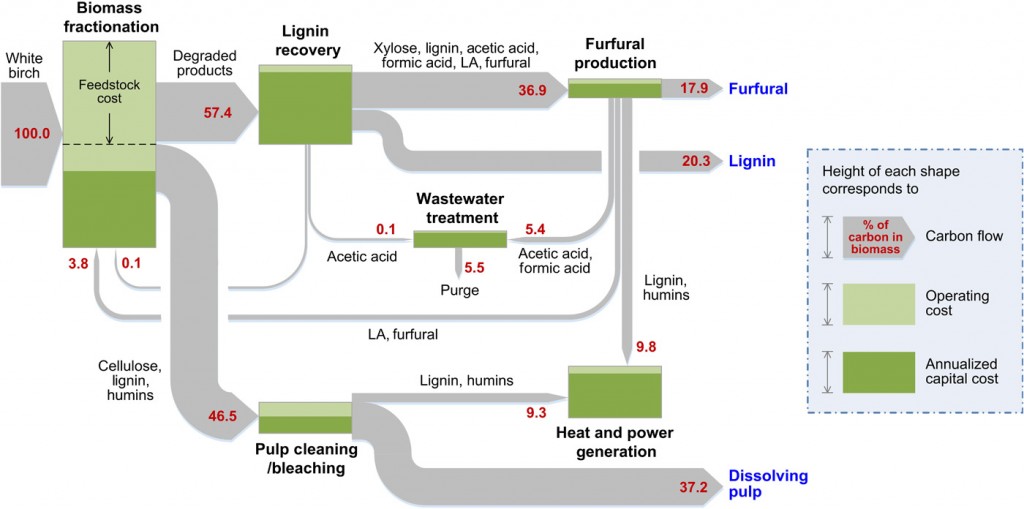

Según el proceso TriVersa, 1000 kg de biomasa seca pueden convertirse en 402 kg de celulosa, 156 kg de precursor de lignina para espuma de carbono de alta pureza y 138 kg de furfural (Figura 1). Estos rendimientos corresponden a la conversión de prácticamente un 70% de la masa inicial y >75% del contenido en carbono en productos de valor añadido (Figura 3). El rendimiento final de celulosa tras el tratamiento de blanqueo es similar a otras tecnologías convencionales (como el proceso Kraft o el de sulfitos). La fácil separación de la lignina y la hemicelulosa usando como disolvente GVL da lugar a una celulosa con una calidad de pasta de disolución. Las propiedades de esta celulosa (con un contenido de hexosas >96%, viscosidad CED de 5 a 15 cP, número Kappa <20) son similares a las de otras pulpas de disolución comerciales, lo que indica que este material es adecuado para la producción comercial de textiles (p.ej., rayón) y otros derivados de celulosa de valor añadido. Por otra parte, la cantidad de biomasa convertida aprovechada puede aumentar hasta el 80 wt% si se recuperan los subproductos ácidos: ácido acético (66 kg por tonelada de biomasa seca), ácido fórmico (27 kg) y ácido levulínico/HMF (10 kg). Considerando el proceso global, los rendimientos de valorización son significativamente más altos que los obtenidos con otras tecnologías de biorrefinería, como la producción de etanol celulósico (228 kg de etanol por tonelada, 22,8 wt%) o la operación de un molino de papel típico (de 400 a 500 kg por tonelada de biomasa), y similares a los obtenidos en procesos que se quedan en productos intermedios, tales como azúcares.

Figura 3. Diagrama de Sankey del proceso integrado.

El principal reto de este proceso es controlar las pérdidas de disolvente. Aunque la GVL es estable en las condiciones de reacción y es de esperar que se produzcan pérdidas mínimas de disolvente por degradación o interacciones con moléculas derivadas de la biomasa, el trabajo experimental desarrollado por el grupo de Dumesic ha identificado otras pérdidas de disolvente en la salida de productos y en las etapas de lavado y procesado. En este sentido, se puede recuperar una cantidad significativa de GVL lavando la lignina con agua. Aunque esta etapa requiere energía adicional para recuperar la GVL, el coste del tratamiento del agua residual es reducido. En este escenario, las pérdidas de GVL se pueden reducir a tan solo 20 kg por tonelada de biomasa, o menos del 3% de los productos finales. La cantidad de GVL de reposición necesaria puede reducirse si tanto el ácido levulínico como el hidroximetilfurfural (HMF) producidos en el proceso (unos 10 kg por tonelada de biomasa) son convertidos a GVL por hidrogenación.

Referencia:

Science Advances 2017, Vol. 3, no. 5, e1603301.

Increasing the revenue from lignocellulosic biomass: Maximizing feedstock utilization

David Martin Alonso, Sikander H. Hakim, Shengfei Zhou, Wangyun Won, Omid Hosseinaei, Jingming Tao, Valerie Garcia-Negron, Ali Hussain Motagamwala, Max A. Mellmer, Kefeng Huang, Carl J. Houtman, Nicole Labbé, David P. Harper, Christos T. Maravelias, Troy Runge, James A. Dumesic

[…] Dufuor on the madrid+d Energía y Sostenibilidad blog reports about a novel lignocellulose biorefinery process developed by Prof. James A. Dumesic at the University of Wisconsin-Madison. This so-called TriVersa […]

Hola segun la web https://acidosynitratos.es/acido-acetico/ el acido acetico se usa tambien en los cosmeticos es cierto?