![]()

Mejorando la durabilidad y eficiencia de plantas termosolares

Autores: Noelia Martínez1,2, David Merino1, Álvaro Rico1, Claudio J. Múnez1, Pedro Poza1

1 DIMME – Grupo de Durabilidad e Integridad de Materiales Estructurales, Universidad Rey Juan Carlos, C/ Tulipán s.n. 28933 Móstoles, Madrid.

2 Abengoa Energía, Departamento de Energía Solar, Energía Solar 1, 41014 Sevilla.

La energía solar de concentración (“Concentrated Solar Power”, CSP) tiene el potencial de llegar a ser una de las energías renovables con mayor presencia en la energía eléctrica consumida a nivel mundial. La necesidad de reducir las emisiones de gases con efecto invernadero, para afrontar el reto del cambio climático, obliga a aumentar el peso de las energías renovables en el mix energético [1]. La energía solar de concentración presenta algunas ventajas frente a otras renovables, como poder gestionarla gracias a las posibilidades de almacenamiento. Los estudios realizados por la Unión Europea para reducir las emisiones de CO2 predicen que la energía solar de concentración puede llegar a alcanzar el 11% del total de la energía consumida.

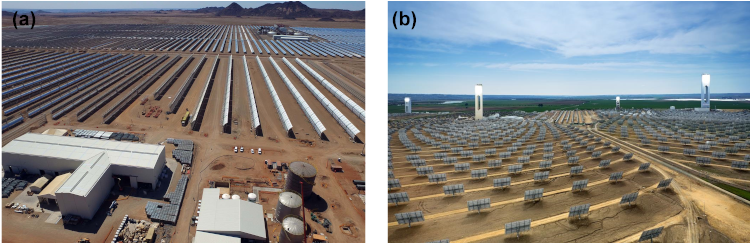

Figura 1. Plantas solares de concentración construidas por Abengoa. a) Planta Xina Solar One con tecnología cilindro parabólica construida en Sudáfrica. b) Plataforma solar de Sanlúcar con tecnología de torre.

La tecnología asociada a la energía solar de concentración se basa en focalizar la energía del sol, mediante un sistema espejos, sobre un receptor, que constituye un caso particular de intercambiador de calor. La radiación solar incide sobre el receptor donde se transforma en energía térmica que calienta un fluido portador. Se utilizan diferentes configuraciones como los sistemas cilindro-parabólicos, donde el receptor se encuentra en el foco lineal de un espejo parabólico (Figura 1a), o las plantas de torre, en las que un campo de helióstatos se focaliza sobre un receptor de grandes dimensiones situado en una torre (Figura 1b).

La eficiencia de la producción de energía depende de la capacidad del receptor para recoger la radiación solar. Por tanto, es necesario modificar la superficie del tubo metálico con recubrimientos que aporten una elevaba absortividad de la radiación solar (a) y una baja emisividad térmica (e). Desde un punto de vista estructural, estos recubrimientos deben ser capaces de operar en condiciones de alta temperatura, en un medio agresivo, y sometido acciones mecánicas que degradarán el material por procesos de fatiga, erosión y desgaste. Estos requerimientos funcionales y estructurales obligan a utilizar recubrimientos absorbedores capaces de mantener la integridad estructural en las condiciones de servicio. Sin embargo, las soluciones empleadas en la actualidad no son satisfactorias, ni desde el punto de vista funcional ni desde los requisitos estructurales, y constituye una de las principales limitaciones al desarrollo de la nueva generación de plantas termosolares.

Precisamente una de las líneas de investigación del grupo URJC-SOLAR, dentro del Programa de Actividades de I+D ACES 2030, es la mejora del comportamiento de los recubrimientos utilizados en los receptores centrales de plantas solares de concentración con tecnología de torre. Se han seguido dos estrategias: optimizar la durabilidad de los recubrimientos que se utilizan en la actualidad, fundamentalmente pinturas refractarias de base silicona con absortividades del orden del 96%, y desarrollar nuevos recubrimientos, mediante técnicas de proyección térmica.

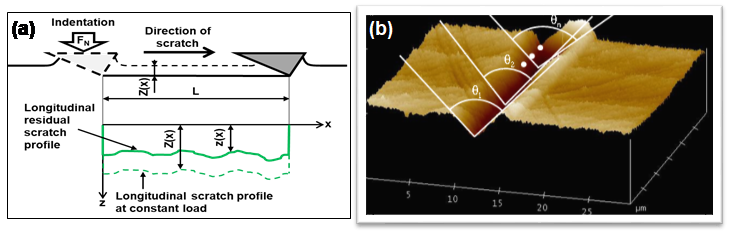

El análisis de la durabilidad de pinturas refractarias se ha realizado mediante ensayos de nanorayado, descritos en la Figura 2. Estos ensayos permitieron determinar la tasa de desgaste, definida como el volumen de recubrimiento arrancado por unidad de carga aplicada y distancia recorrida.

Figura 2. Ensayos de nanorayado: una punta de diamante se desplaza por la superficie del recubrimiento bajo la acción de una carga normal, generando un surco en el material. a) Esquema del ensayo. b) Imagen obtenida mediante microscopía de fuerzas atómicas del surco generado.

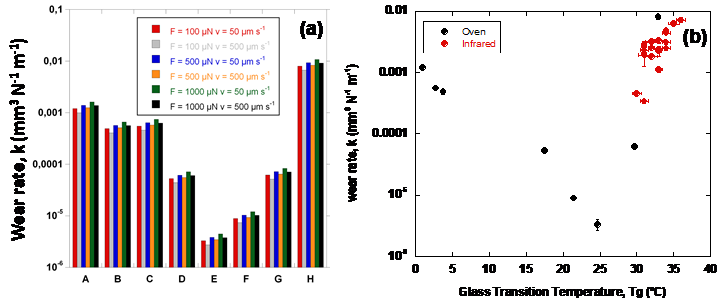

Se midió la tasa de desgaste de pinturas refractarias fabricadas siguiendo diferentes tratamientos térmicos. Los resultados muestran una gran influencia de las condiciones de fabricación en la tasa de desgaste (Figura 3a). Por otra parte, la durabilidad de las pinturas se correlaciona con su temperatura de transición vítrea (Figura 3b). En consecuencia, las prestaciones de los recubrimientos utilizados pueden mejorarse eligiendo adecuadamente las condiciones de aplicación de las pinturas [2].

Figura 3. a) Tasa de desgaste medida en diferentes condiciones de curado de las pinturas. El recubrimiento E presenta la mejor durabilidad al tener la menor tasa de desgaste. b) Correlación entre la tasa de desgaste y la temperatura de transición vítrea de las pinturas.

Finalmente se están buscando nuevos recubrimientos con propiedades mejoradas fabricados por técnicas de proyección térmica. Mediante esta tecnología de fabricación pueden depositarse metales, cerámicas y mezclas metal-cerámica sobre la superficie del tubo receptor, fabricado en acero. Se han estudiado recubrimientos formados por óxidos cerámicos, que pueden llegar a proporcionar absortividades superiores a las de las pinturas siliconadas con una vida en servicio más larga. Sin embargo, las propiedades de estos recubrimientos, tanto funcionales como estructurales, dependen en gran medida de las condiciones de fabricación. En la actualidad se está realizando un análisis detallado que permita optimizar las condiciones de fabricación para obtener las máximas prestaciones.

Referencias

[1] European Commission. Roadmap 2050. Policy 2012:1–9. https://doi.org/10.2833/10759.

[2] Martínez N, Rico A, Múnez CJ, Prieto C, Poza P. Improving durability of silicone-based paint coatings used in solar power plants by controlling consolidation procedures. Sol Energy 2020;199:585–95. https://doi.org/10.1016/j.solener.2020.02.049

Contacto

Pedro Poza, Investigador del Grupo URJC-SOLAR del Programa ACES2030-CM.

Coordina ACES2030-CM: Manuel Romero Álvarez. IMDEA Energía