![]()

Recubrimientos absorbentes que mejoran la eficiencia en plantas termosolares

Autores: Álvaro Rico1, Noelia Martínez1,2, David Merino1, Claudio J. Múnez1, Pedro Poza1

1 DIMME – Grupo de Durabilidad e Integridad de Materiales Estructurales, Universidad Rey Juan Carlos, C/ Tulipán s.n. 28933 Móstoles, Madrid.

2 Abengoa Energía, Departamento de Energía Solar, Energía Solar 1, 41014 Sevilla.

Desde el año 2015 el Consejo de las Naciones Unidas ha establecido los 17 objetivos para el desarrollo sostenible del Mundo, tratando de mejorar la prosperidad de la población al mismo tiempo que se protege medioambientalmente el planeta. El objetivo número 7 se refiere a la producción y uso de energía limpia. En consonancia con este planteamiento, la Unión Europea ha marcado en sus políticas medioambientales la inclusión prioritaria de tecnologías limpias, tratando de convertirse en actor principal en el desarrollo de estos objetivos. Es evidente, y no descubrimos nada nuevo al decirlo, que la producción de energía mediante fuentes renovables se convierte de esta forma en una de las principales herramientas para ayudar a alcanzar este ambicioso objetivo. La energía solar de concentración presenta algunas ventajas frente a otras renovables, como poder ser gestionada gracias a sus posibilidades de almacenamiento. Además, los estudios realizados por la Unión Europea para reducir las emisiones de CO2 predicen que la energía solar de concentración puede llegar a alcanzar el 11 % del total de la energía consumida [1].

La energía solar de concentración se basa en focalizar la radiación del sol, mediante un sistema espejos, sobre un receptor, que constituye un caso particular de intercambiador de calor en el que se calienta un fluido portador. Se utilizan diferentes configuraciones como los sistemas cilindro-parabólicos, donde el receptor se encuentra en el foco lineal de un espejo parabólico, o las plantas de torre, en las que un campo de helióstatos se focaliza sobre un receptor de grandes dimensiones situado en una torre. El mecanismo de funcionamiento de esta tecnología obliga a que el receptor presente una elevada eficiencia para absorber y retener la radiación solar. Por ello, los tubos por los que circula el fluido caloportador, suelen recubrirse con pinturas de elevada absorbancia solar. Aunque se ha formulado una amplia gama de pinturas, la realidad es que, en términos comerciales, se emplea casi exclusivamente una; de nombre Pyromark. Aunque gran parte de la tecnología actual se sustenta en el uso de esta pintura por su facilidad de aplicación (lo que permite pintar y reparar los tubos “in situ”) y por presentar una absorbancia superior al 96 %; lo cierto es que presenta graves problemas de durabilidad que obligan a establecer tareas de mantenimiento muy frecuentes para reparar, o incluso repintar completamente, los tubos inicialmente recubiertos. Puesto que la pintura tiene una base polimérica, la resistencia a la fatiga térmica y/o mecánica de la pintura es muy limitada; produciéndose ampollamientos y agrietamientos de la pintura que reducen rápidamente sus prestaciones ópticas. Aunque se han estudiado los métodos de deposición y consolidación de estas pinturas en detalle tratando de optimizarlos, y ciertamente en este sentido se han obtenido mejoras significativas [2]; la pérdida de durabilidad sigue siendo elevada, lo que hace incurrir en elevados costes de mantenimiento a las plantas termosolares.

Una de las líneas de investigación del grupo URJC-SOLAR, dentro del Programa de Actividades de I+D ACES2030, es el desarrollo de recubrimientos que se consoliden como alternativas a las pinturas comerciales. Estos nuevos materiales deben mostrar una elevada funcionalidad óptica, con elevada absorbancia y baja emisividad, y además presentar una mayor durabilidad ante las agresiones mecánicas y/o químicas a las que deberán enfrentarse en la aplicación final. Además, el método de deposición de estos recubrimientos debe poder ejecutarse en la planta, lo que obliga también a trabajar sobre este aspecto.

Uno de los sistemas de recubrimientos más prometedores, en consonancia con los requisitos anteriores, se basa en la deposición de óxidos de cromo mediante la técnica de deposición de plasma atmosférico. La proyección térmica es una tecnología bien establecida para generar recubrimientos sobre una gran gama de sustratos. El material con el que se pretende consolidar el recubrimiento se calienta en un medio gaseoso y luego se proyecta en forma de gotas fundidas a gran velocidad sobre el sustrato. Durante el impacto, estas gotas fundidas se aplanan y transfieren el calor al sustrato frío, de modo que solidifican rápidamente generando una estructura típica laminar. En función de los materiales que se desean proyectar y de las características que se pretenden obtener en el recubrimiento, existen diferentes técnicas de proyección térmica disponibles. Entre las más empleadas se encuentra la proyección por plasma atmosférico, en la que el calor necesario para fundir el polvo de partida se consigue ionizando un gas, habitualmente Ar, o mezclas de Ar con otros gases inertes como N2, He, etc; mediante una descarga eléctrica de alto amperaje. Las pistolas de proyección convencionales, empleadas desde hace mucho tiempo en la industria de generación de recubrimientos, presentan una elevada tasa de deposición asociada a las elevadas potencias de trabajo que presentan. Estas potencias se encuentran a día de hoy en el entorno de los 80 kW. Estos equipos de deposición convencionales son fijos y se usan para la generación inicial del recubrimiento. Puesto que no pueden transportarse, no pueden ser empleados en operaciones de reparación en las plantas termosolares.

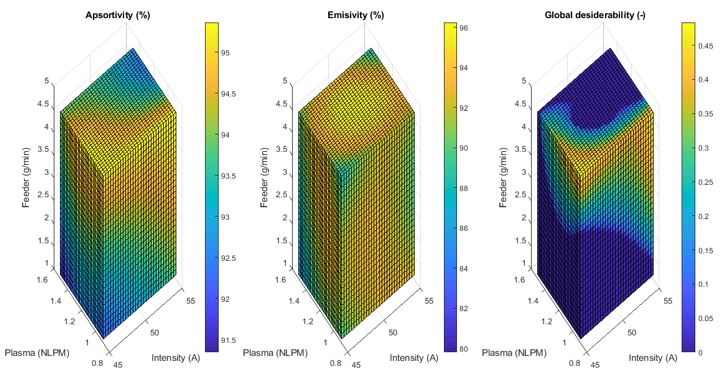

Recientemente es posible utilizar pistolas portables, como la “Compact Plasma Spray” de Sultzer Metco, cuya principal característica es que su máxima potencia de trabajo es inferior a los 3 kW, habilitando la posibilidad de realizar operaciones de reparación en planta gracias a su portabilidad. Aunque los mecanismos físicos de consolidación y generación del recubrimiento son los mismos que en los equipos convencionales, la baja potencia penaliza la tasa de deposición, ralentizando el proceso de fabricación. No obstante, las zonas que deben repararse son pequeñas habitualmente, por lo que los tiempos de deposición se reducen haciendo factible el uso de estas técnicas en las operaciones de reparación en planta. Sin embargo, el salto en potencia entre los equipos convencionales y los portables es muy grande. Por ello, debe estudiarse el proceso de fabricación desde cero, tratando de encontrar el conjunto de parámetros de fabricación óptimo que permita adoptar a los recubrimientos fabricados las propiedades que se les requieren. En el ejemplo que presentamos, se ha estudiado la influencia de la intensidad de corriente, la tasa de alimentación de polvo cerámico y el caudal de gas plasmágeno, tres de los parámetros de fabricación más relevantes para esta técnica; en la calidad óptica de los recubrimientos fabricados. En la figura 1, se presenta un modelo de superficie de respuesta que predice como la absorbancia y la emisividad de recubrimientos cerámicos basados en óxido de cromo dependen de estos parámetros de fabricación.

Figura 1. Modelo de superficie de respuesta mostrando la dependencia de la absorbancia, la emisividad y la deseabilidad global del recubrimiento con los parámetros de fabricación de la técnica empleada.

Se puede comprobar que los mayores valores de absorbancia, y los más bajos de emisividad, se obtienen para tasas de alimentación de polvo elevadas (dentro del rango de uso del equipo), así como para caudales del gas plasmágeno, en este caso Ar, relativamente reducidos. La intensidad de corriente no parece tener una influencia relevante. Para destacar las regiones más adecuadas de la ventana experimental puede emplearse el concepto de deseabilidad que, basándose en el método de la máxima verosimilitud, ofrece una visión global de la región de operatividad del equipo en la que se maximiza la absorbancia y se minimiza la emisividad. Las observaciones anteriores se confirman, pudiendo definir de forma relativamente sencilla el conjunto de parámetros de fabricación que produce las propiedades requeridas para la aplicación.

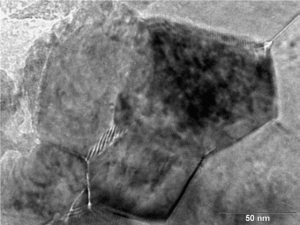

Desde el punto de vista del material, cuando se emplean los parámetros óptimos de fabricación para depositar los recubrimientos se favorece la aparición de fases absorbentes en la microestructura del recubrimiento. En la figura 2 se observa un detalle, obtenido mediante microscopía electrónica de transmisión, de un grano de fase CrO3, con elevada capacidad absorbedora, que solo aparece en las muestras fabricadas con el conjunto de parámetros identificados previamente.

Figura 2. Imagen de microscopía de trasmisión de un encubrimiento cerámico mostrando un detalle de una fase absorbente (CrO3).

La absorbancia medida en estas muestras es superior al 95 %, muy cercana ya a la ofrecida por las pinturas comerciales empleadas actualmente. Estos recubrimientos, por su carácter cerámico, presentan una resistencia al choque mecánico y/o térmico, así como una estabilidad química frente a ambientes agresivos, muy superior a los de naturaleza polimérica. Es decir, manifiestan una durabilidad muy mejorada manteniendo, al mismo tiempo, las prestaciones ópticas requeridas en los absorbedores solares.

Referencias

[1] European Commission. Roadmap 2050. Policy 2012:1–9. https://doi.org/10.2833/10759.

[2] Martínez N, Rico A, Múnez CJ, Prieto C, Poza P. Improving durability of silicone-based paint coatings used in solar power plants by controlling consolidation procedures. Sol Energy 2020;199:585–95. https://doi.org/10.1016/j.solener.2020.02.049.

Contacto

Pedro Poza, Investigador del grupo URJC-SOLAR del Programa ACES2030-CM.

Coordina ACES2030-CM: Manuel Romero Álvarez. IMDEA Energía