![]()

Avances espectaculares en la fabricación de celdas de combustible

El coste y la duración de los materiales de electrodo son todavía las barreras importantes para producción a gran escala y comercialización de celdas de combustible tipo PEM. Sin embargo, el desarrollo muy reciente de un material de electrodo constituido por hierro, nitrógeno y carbono (los mismos elementos que integran nuestra hemoglobina) permite generar una corriente eléctrica similar a la que producen los materiales convencionales de base de platino. Aún considerando los retos que están planteados, éste y otros descubrimientos recientes indican que la viabilidad de estos dispositivos ya es una realidad.

[J.L.G. Fierro – Instituto de Catálisis y Petroleoquímica (CSIC)]

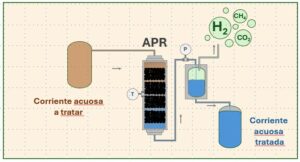

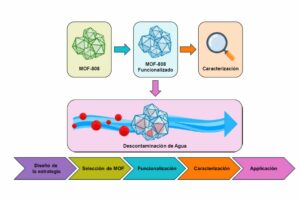

Las celdas de combustible (FCs), como generadores electroquímicos que convierten la energía química almacenada en distintos combustibles (hidrógeno, metano, carbón, metanol, hidrocarburos) en electricidad y calor, nos resultan ya una tecnología bastante familiar. Si bien el concepto de celda de combustible data de la mitad del siglo 19, es en la última década cuando se ha desarrollado una actividad intensa en este campo con el objetivo de incrementar la flexibilidad de generación de electricidad y de proporcionar sistemas simples y eficientes de producción de electricidad distribuida.

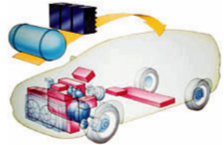

Uno de los factores que más ha favorecido el desarrollo de las FCs ha sido el impacto ambiental que tienen los combustibles fósiles en la generación de energía eléctrica y en automoción. Este tipo de generadores va a reducir la fuerte dependencia de los combustibles fósiles y también a disminuir las emisiones contaminantes a la atmósfera, ya que presentan eficiencias eléctricas más elevadas que los motores térmicos convencionales. Por su simplicidad, y por la temperatura de operación relativamente baja, próxima a

Si bien las celdas de tipo PEM las desarrolló General Electric en los años 60 para aplicaciones militares y uso en misiones espaciales, es en la década de los 80s cuando Ballard Power Systems (Canadá) las impulsó de nuevo para aplicaciones tanto portátiles como móviles. Hasta la fecha, la tecnología de celdas PEM abarca un número muy amplio de aplicaciones con el potencial de proporcionar electricidad a multitud de dispositivos tales como teléfonos móviles ordenadores, automóviles, autobuses, barcos, casas. así como transbordadores espaciales. Con los avances técnicos rápidos en los últimos años, las celdas de tipo PEM se han incorporado a multitud de dispositivos de demostración y están justo a punto de alcanzar la comercialización.

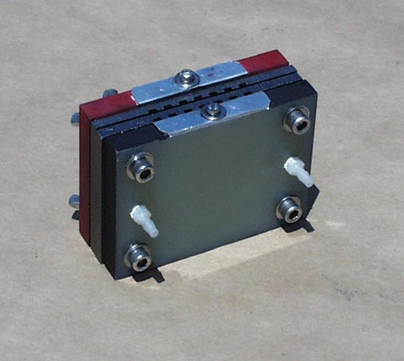

Cabe notar el hecho de que el coste y la duración son todavía las dos barreras más importantes para la producción a gran escala y la comercialización de las celdas PEM. Los materiales de electrodo son los componentes esenciales que determinan el coste, limitan la vida y generan la potencia de las propias celdas. Usualmente, los materiales de electrodo que realizan las reacciones de oxidación del combustible y de reducción del oxígeno están constituidos por partículas nanométricas de platino o de combinaciones de platino con un segundo (incluso un tercer) metal. Pero el platino es un metal muy escaso en la naturaleza (solamente se extraen unas 150 Tm anuales) y, por tanto, tiene un coste muy elevado. En promedio, el coste de los metales de electrodo de estas celdas representa aproximadamente el 55% del coste total, lo que resulta muy superior al coste de cualquier otro componente tal como placa bipolar (10%), capa difusora de gas (10%) y membrana polimérica (7%). Por otro lado, la estabilidad de los materiales de electrodo es uno de los factores que limita la vida de los dispositivos, por tanto la mejora de la estabilidad de estos materiales de electrodo durante la operación de la celda es también un paso importante hacia la viabilidad comercial de este tipo de celdas. Se puede concluir, por tanto, que la principal prioridad en el desarrollo de las celdas PEM reside en la producción de material de electrodo de coste reducido, larga duración y generación de potencia elevada.

En el electrodo de una celda PEM al que se alimenta aire, la velocidad del proceso de reducción del oxígeno es relativamente baja y es la que determina el nivel de potencia que puede alcanzarse. Por ello, el desarrollo de nuevos sistemas que aceleren este paso de reducción de oxígeno es imperativo. A este respecto, se están siguiendo dos direcciones con el objetivo de acelerar este proceso, reducir el coste y garantizar la estabilidad. Una de ellas incluye la disminución del contenido de platino y la otra explorar nuevos materiales metálicos cuyo coste resulte muy inferior al del platino.

Investigadores del Instituto INRS de Quebec (Canadá) han publicado en el último número de la revista Science el desarrollado de un material de electrodo constituido por hierro, nitrógeno y carbono (los mismos elementos que integran nuestra hemoglobina) capaz de generar una corriente eléctrica similar a la que producen los materiales de base de platino. El proceso implica la generación de poros muy estrechos en el sustrato de carbono de forma que el hierro y el nitrógeno puedan anclarse en las paredes y así facilitar la reducción del oxígeno. Otro avance importante en esta misma dirección lo han conseguido en la empresa Nisshinbo Industries en Japón mediante la fabricación de una aleación de carbono que produce corriente elevada y además presenta una elevada resistencia a la corrosión. El coste de este nuevo material de electrodo resulta aproximadamente la sexta parte del coste de un electrodo convencional de platino. Análogamente, en

Estos materiales alternativos de electrodo y la consiguiente caída de los costes de fabricación de las celdas de combustible de tipo PEM ponen de manifiesto que tales dispositivos de generación de electricidad empiezan a ser competitivos. Aún considerando los retos que todavía están planteados, podemos decir que las este tipo de celdas ya es una realidad.

Te envio esto que ha llegado a mis manos. seguramente ya estas al corriente.

A proposito que se sabe de Sergio y el chino?

Emilio

esta bueno esto sr bio-ingeniero no…?

http://bai.eusko-ikaskuntza.org/es/

que bueno es saber que existen estos nuevos materiale para la celdas. me podrian informar donde consigo este material

Impactante conocer el desarrollo de las celdas de combustible, algo que veíamos difícil y hasta se pensaba difícil de superar

A mí me gustaría saber la realidad de la producción de nitrógeno de otra manera k con una celda, no cre en las celdas productoras de nitrógeno no cre k son suficientes para ser usadas en motores de combustión interna. De ser así ya hubiera barcos usando el agua de mar.espero respuesta gracias.

me interesa desarrollar una celda para un grupo electrógeno chico