![]()

Modelo de Aerogenerador instrumentado para ensayo en túnel

La problemática surgida para realizar estudios exhaustivos sobre distintos perfiles de pala en condiciones de funcionamiento poco analizadas como un amplio rango de números de Reynolds, de ángulos de ataque y de ángulos de calado, provoca la necesidad de realizar un prototipo demostrador capaz de adaptar su funcionamiento a distintos modos de operación.

Autores: Borja Plaza Gallardo / Rafael Bardera Mora

Actualmente, se observan distintas necesidades por parte de la industria en el diseño de aerogeneradores. Los nuevos diseños están orientados a conseguir mayor rendimiento energético, menores costes de energía anual producida y de implantación, reducción de cargas, aumento de fiabilidad…

El estudio aerodinámico es esencial para lograr estos objetivos, por lo que la calidad del aerogenerador dependerá en gran medida de la capacidad predictiva de las herramientas que se utilizan para su diseño y análisis, siendo imprescindible resolver los problemas que plantea la física del problema y crear un modelo que responda a las expectativas de simulación numérica. Para ello es necesario disponer de datos experimentales que validen los modelos de cálculo.

En el caso de los experimentos en campo, es necesario usar una instrumentación cara, que debe estar expuesta a la intemperie durante largos períodos de tiempo y en condiciones de ensayo no controladas. Los ensayos en túnel de viento presentan condiciones de trabajo bien definidas, elemento necesario para validar los modelos de cálculo. El problema es que apenas se dispone de datos experimentales que provengan de ensayos de aerogeneradores lo que no permite realizar estudios exhaustivos sobre distintos perfiles de pala en condiciones de funcionamiento poco analizadas como un amplio rango de números de Reynolds, de ángulos de ataque y de ángulos de calado.

Para resolver esta problemática, el Intituto Nacional de Técnica Aeroespacial ha desarrollado un prototipo demostrador capaz de adaptar su funcionamiento a distintos modos de operación con el objeto de abaratar los costes de ensayos, ya que posibilita la prueba de palas con diversos perfiles y configuraciones para obtener sus coeficientes globales de trabajo.

Los ensayos realizados sobre distintos perfiles permitirán una aproximación computacional y experimental que consiga validar las herramientas de cálculo y estudiar problemas particulares de investigación de alto nivel, como son la actuación de perfiles a bajo número de Reynolds y sus características a altos ángulos de ataque, los modelos de estimación de pérdidas en punta de pala y el efecto de aumento de la sustentación y retraso en la entrada en pérdida debido a la rotación. Esto evitará la dispersión que se produce en los resultados dependiendo del modelo utilizado.

La validación de las herramientas de cálculo y la posibilidad de realizar ensayos de distintas configuraciones, permite, además, abordar uno de los grandes problemas de la industria de aerogeneradores de gran potencia en la actualidad, el escalado de palas para la optimización del diseño aerodinámico.

En cuanto al equipo, el prototipo está compuesto de un buje de eje horizontal de0.12 mde diámetro preparado para funcionar con tres palas (tripala) con un diámetro total de rotor inferior a1,4 m. Además, está equipado con la instrumentación necesaria para la obtención de la curva característica y los coeficientes globales (coeficiente de par mecánico y coeficiente de potencia mecánica) para diferentes regímenes de giro del rotor y en función de la velocidad de la punta de la pala.

El eje de aerogenerador está conectado a un motor eléctrico situado en el extremo opuesto al rotor. Este motor eléctrico junto con un sistema de control asociado, tienen como misión mantener constante el régimen de giro del aerogenerador durante los ensayos, siendo doble la función del motor, al actuar como motor o como freno, dependiendo de la energía extraída o comunicada del viento del túnel en cada momento. Cuando el motor impulsa el rotor total o parcialmente, tanto el par como la potencia serán negativos.

El medidor de par y el encoder se encuentran intercalados en el eje del aerogenerador con objeto de proporcionar simultáneamente la medida de par mecánico y régimen de giro (rpm) en el eje del aerogenerador. El ensayo en vacío (sin palas ni viento en el túnel) permite determinar el par resistivo (rozamiento de rodamientos) con el objetivo de restar el valor obtenido a las medidas de par obtenidos durante el ensayo. El calado de las palas debe ser variable con el objetivo de probar distintas configuraciones de ángulo de pitch.

El eje del rotor va alojado en el eje horizontal del aerogenerador, el cual está soportado por un mástil cilíndrico vertical que se apoya en una torre de celosía, la cual tiene una altura necesaria para elevar el eje del rotor a la altura del eje del túnel.

Los ensayos realizados sobre el prototipo de aerogenerador instrumentado se realizan en el túnel de viento del INTA. Este túnel se caracteriza por ser de circuito cerrado con opción de cámara de ensayos abierta o cerrada, de sección rectangular de 2,8 x 1,9 m2. El flujo continuo de aire es impulsado hasta 50 m/s por un ventilador accionado por un motor eléctrico de 480 kW.

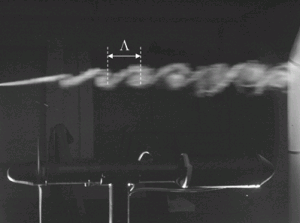

Esta instalación permite realizar, además de los expuestos anteriormente, distintos ensayos como la visualización del flujo en la superficie del perfil realizado mediante aceites (oil film) y pinturas fluorescentes que proporcionan información del patrón de flujo sobre dicha superficie (desprendimiento, burbujas,…); los ensayos de medidas de presión alrededor del perfil para determinar experimentalmente la distribución del coeficiente de presión Cp, sobre la superficie del perfil y calcular los coeficientes de sustentación, resistencia y momento; el método óptico de visualización de flujo PIV (Particle Image Velocimetry) para medir la velocidad a partir del desplazamiento en el tiempo de las partículas sembradas en el fluido estudiado; y la visualización mediante inyección de humo aguas arriba del rotor para obtener información cualitativa del flujo en la estela del rotor del aerogenerador cuando se encuentra inmerso en la corriente de viento del túnel.

Figura. Visualización de la estela de rotor mediante humo

Figura. Visualización del flujo en la superficie del perfil

Existe alguna normativa para realizar las pruebas aerodinamicas a las palas? y si si cuales son? saludos!