Investigadores del <a href="https://materiales.imdea.org/" title="IMDEA Agua" alt="IMDEA Agua" target="_blank">Instituto IMDEA Materiales</a>, en colaboración con un consorcio internacional, a la vanguardia en Europa en el desarrollo de un proceso de fabricación ultrarrápido de acero, energéticamente más eficiente y más respetuoso con el medioambiente.

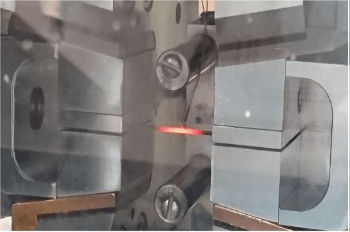

Procesado ultrarrápido del acero en el simulador termo-mecánico.

A pesar de que el acero es un material conocido y empleado desde hace siglos, sigue siendo el material más ampliamente utilizado en cualquier aplicación ingenieril debido a su excelente combinación de propiedades. Por ejemplo, podemos verlo desde los puentes que conectan nuestras urbes, hasta los coches que utilizamos para movernos por ellas, pasando por los más modernos rascacielos que las coronan.

Los métodos de producción actuales requieren de largos tratamientos térmicos, empleando velocidades de calentamiento de 2 a 5 ºC/s con tiempos de permanencia a máximas temperaturas que pueden durar horas o incluso días. Esto hecho tiene como consecuencia un considerable gasto energético, necesario para mantener los hornos a las temperaturas de trabajo, sin olvidar los gases de efecto invernadero generados durante la fabricación del material.

Por tanto, ¿no habría ninguna otra forma de producir los aceros actuales de una forma mucho más rápida, eficiente y sin tanto impacto medioambiental evitando, así, los problemas mencionados? Sí, existe. Es lo que se conoce como procesado ultrarrápido (Ultra-rapid processing). Este procedimiento consiste en elevar la temperatura de nuestro material, desde temperatura ambiente a la máxima de trabajo, en un periodo de tiempo muy corto, entre 1-3 segundos. Para ello se necesitan velocidades de calentamiento extremadamente altas (200-1500 ºC/s). Este rápido calentamiento, conseguido a través de corrientes eléctricas (efecto Joule) o mediante inducción, se combina con un breve lapso de tiempo (1-10 s) a máxima temperatura. La siguiente etapa es el enfriamiento desde máxima temperatura hasta temperatura ambiente en unos pocos segundos, utilizando para ello agua o aire a alta presión.

Este tipo de procesado no solo tiene como ventajas la enorme reducción en tiempo de procesado, pasando de horas o incluso días a segundos, ni la disminución de la energía empleada o el descenso de las emisiones contaminantes. Si no que esta técnica de fabricación origina una mejora significativa de las propiedades mecánicas, tanto resistencia como ductilidad, debido a la compleja microestructura mutlifásica generada. Las consecuencias de este hecho son de gran importancia para la industria, por ejemplo, del transporte, puesto que, si las propiedades mecánicas son mejoradas, se reduce la cantidad de material necesaria en un componente sin comprometer la seguridad estructural del cuerpo, reduciendo el peso final de toda la estructura. En el caso de nuestros coches, la reducción en peso es, actualmente, la forma más eficiente de disminuir el consumo y por tanto, las emisiones de C02.

Por otra parte, esta mejora de las propiedades mecánicas se puede conseguir disminuyendo los elementos de aleación empleados, lo que mejora la reciclabilidad y soldabilidad del material, reduciendo el coste y el peso del mismo, ya que estos elementos son, caros, pesados y difíciles tanto de procesar como de reciclar.

Sin embargo, a pesar de ser un concepto prometedor y contar con grandes posibilidades en el futuro, es un campo todavía por explorar, ya que no existen muchos artículos científicos al respecto.

A pesar de ello, el grupo de simulación física del Instituto IMDEA Materiales es pionero en España en este tipo de investigaciones, estando, junto a sus socios colaboradores, las universidades de Gante (Bélgica) y de Atenas (Grecia) y la multinacional ArcelorMittal, a la vanguardia de esta tecnología en Europa. El hecho de tener al mayor fabricante de acero del mundo brindando su apoyo en este tema, indica la clara disposición de implantar esta tecnología en la industria en el futuro cercano, siendo el objetivo final la comercialización de productos para la industria automotriz fabricados siguiendo la ruta de procesado ultrarrápido.

Fruto de estas colaboraciones, se ha comprobado hasta ahora, que es posible modificar la microestructura y, por tanto, las propiedades finales de un mismo acero, simplemente variando los diferentes parámetros que forman parte del proceso, como son la velocidad de calentamiento, la máxima temperatura alcanzada o el tiempo preservado a esa máxima temperatura [1][2]. Esto puede tener grandes implicaciones en la industria, ya que, dependiendo de la aplicación final que se le va a dar a ese acero, se pueden escoger las propiedades en cierto modo “a la carta”, estableciendo unos determinados parámetros de procesado. Si por ejemplo, para una aplicación en concreto necesitáramos una mayor ductilidad en detrimento de la resistencia en el acero que se emplea habitualmente, solo habría que variar los parámetros de procesado, aumentando, por ejemplo, la máxima temperatura alcanzada.

Sin embargo, debido a que el tema no está completamente desarrollado, todavía quedan incógnitas por resolver antes de poder comercializar productos procesados de manera ultrarrápida y que sean implementados definitivamente en la sociedad. Por ejemplo, para poder ser empleados en la industria del automóvil, es necesario estudiar las propiedades funcionales obtenidas siguiendo esta técnica, entre las que se encuentran el comportamiento a fatiga, la resistencia al choque o la resistencia al desgaste de los aceros.

Este es uno de los objetivos del joven investigador Miguel Ángel Valdés. Él se graduó en el máster de Materiales de la Universidad Politécnica de Madrid, siendo su proyecto final uno de los 3 mejores en el área de materiales según la Sociedad Española de Materiales (SOCIEMAT). Miguel Ángel se unió en 2016 al grupo de investigación de Simulación Física del Instituto IMDEA Materiales. Cabe destacar que en noviembre de 2017, Miguel Ángel, fue galardonado con el premio “Innovation Award 2017”. Este premio fue creado por el Instituto IMDEA Materiales con el fin de apoyar los avances en las investigaciones que tengan por objetivo último la transferencia tecnológica a la industria. Este premio permitirá desarrollar y escalar el sistema de enfriamiento del simulador termo-mecánico utilizado para llevar a cabo la ruta de procesado ultrarrápido en aceros. El objetivo del escalado del sistema de enfriamiento es poder fabricar probetas suficientemente grandes para conocer por vez primera el efecto que tiene esta tecnología en las propiedades funcionales de los aceros. Además del escalado del proceso, Miguel Ángel es la persona encargada de estudiar el efecto que tienen sobre el comportamiento mecánico de los aceros los diferentes parámetros de procesado, estando todas estas actividades englobadas en su tesis doctoral.

Miguel Angel Valdés recibiendo el premio durante la ceremonia “Innovation Award 2017” en el Instituto IMDEA Materiales.

Los resultados de su investigación proporcionarán valioso información sobre los parámetros óptimos de procesado que conducen a la mejora de las propiedades mecánicas y funcionales, para su posterior transferencia a los socios industriales.

Referencias bibliográficas:

F. M. Castro Cerda, I. Sabirov, C. Goulas, J. Sietsma, A. Monsalve, and R. H. Petrov, Austenite formation in 0.2% C and 0.45% C steels under conventional and ultrafast heating, Mater. Des., vol. 116, February, pp. 448–460, 2017. DOI: 10.1016/j.matdes.2016.12.009

M.A. Valdés-Tabernero et al. Artículo enviado para publicación a la revista Scripta Materialia.